En bref, la plus grande résistance de joint en brasure n'est pas obtenue par une seule action, mais par le contrôle systématique de trois facteurs critiques : une conception de joint optimisée qui favorise l'action capillaire, des surfaces de métal de base méticuleusement propres qui permettent un mouillage approprié, et un contrôle précis du cycle de chauffage et de refroidissement. Lorsqu'il est exécuté correctement, le joint brasé résultant est une liaison métallurgique souvent plus solide que les matériaux de base eux-mêmes.

Le principe fondamental est le suivant : la brasure n'est pas simplement le remplissage d'un espace avec du métal en fusion. C'est un processus d'ingénierie qui crée une nouvelle structure composite où la résistance provient des métaux de base et de la couche extrêmement mince et solide d'alliage d'apport qui les lie ensemble.

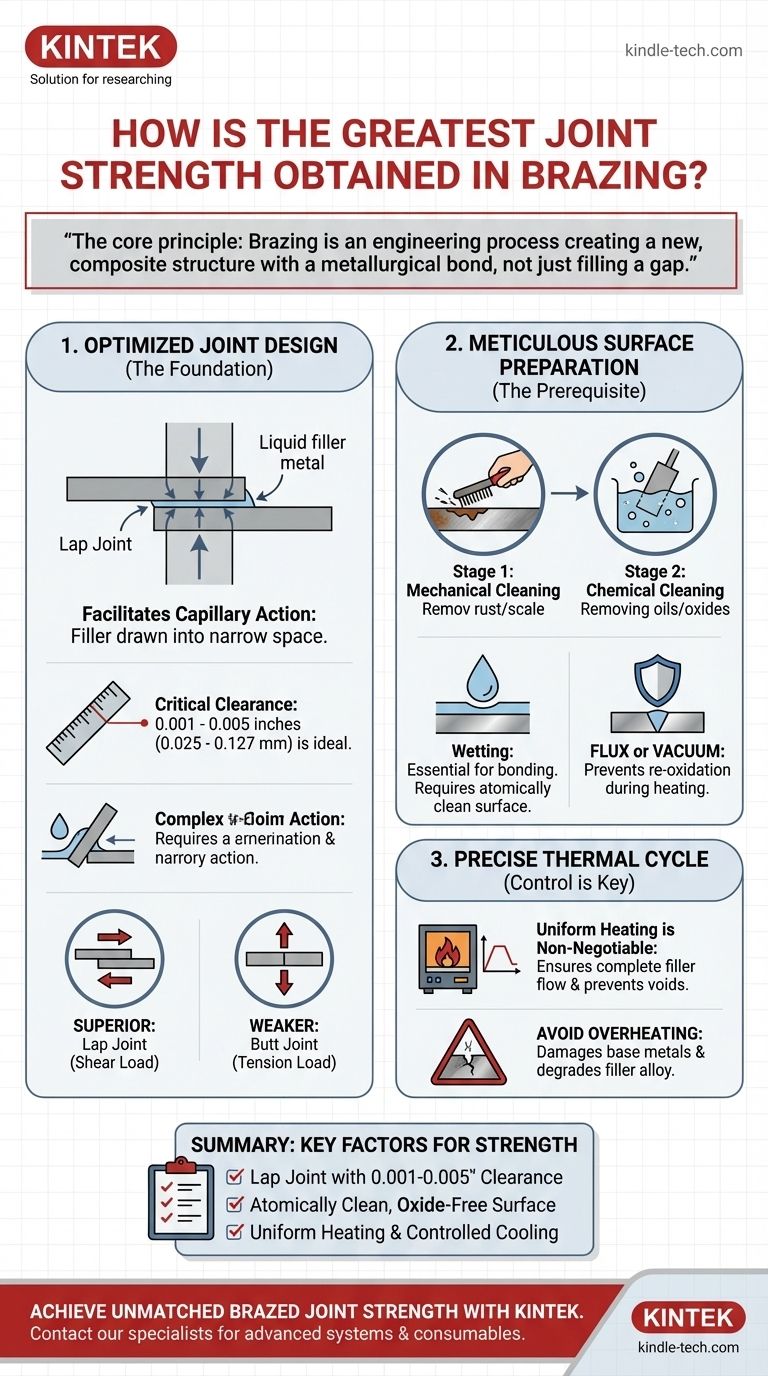

La Fondation : Optimiser la Conception du Joint

La conception du joint est le facteur le plus important déterminant sa résistance finale. Une mauvaise conception ne peut être sauvée par une exécution parfaite.

Le Pouvoir de l'Action Capillaire

La brasure fonctionne grâce à l'action capillaire, la force qui attire un liquide dans un espace très étroit, même contre la gravité. L'alliage d'apport n'est pas versé dans le joint ; il y est aspiré.

Une conception réussie facilite cette force naturelle, garantissant que le métal d'apport est distribué complète et uniformément sur toute l'interface du joint.

Le Rôle Critique de l'Écartement du Joint

L'écartement du joint — l'espace entre les deux pièces à joindre — est primordial. Cet espace doit être contrôlé avec précision.

- Un écartement trop grand affaiblira ou empêchera l'action capillaire, entraînant un remplissage incomplet et laissant une couche épaisse de métal d'apport relativement mou, ce qui dicte la résistance du joint.

- Un écartement trop petit peut empêcher complètement l'alliage d'apport de s'écouler dans le joint, entraînant des vides et une liaison incomplète et faible.

Pour la plupart des alliages d'apport courants, l'écartement idéal se situe généralement entre 0,001 et 0,005 pouce (0,025 à 0,127 mm).

Pourquoi les Joints en Cisaillement Sont Supérieurs

Les joints brasés les plus solides sont presque toujours conçus pour être sollicités en cisaillement. Ceci est réalisé avec un joint à recouvrement, où les deux surfaces se chevauchent.

Un joint bout à bout, où les deux pièces se rencontrent bout à bout, soumet la charge à la traction. Cela concentre tout le stress sur la section transversale mince du métal d'apport, ce qui en fait le maillon faible. En revanche, un joint à recouvrement répartit la charge sur une surface beaucoup plus grande, transférant le stress à travers les matériaux de base plus solides.

Le Prérequis : Préparation Méticuleuse de la Surface

L'alliage d'apport ne peut adhérer qu'à une surface parfaitement propre. Les contaminants créent une barrière qui empêche la formation de la liaison métallurgique.

Comprendre le « Mouillage »

Le mouillage est la capacité de l'alliage d'apport en fusion à s'écouler sur la surface du métal de base et à y adhérer. Un mouillage correct est impossible sans une propreté absolue.

Les principaux ennemis du mouillage sont les oxydes (rouille ou décoloration), les huiles, la graisse et la saleté. Ceux-ci doivent être complètement éliminés immédiatement avant le processus de brasure.

Le Processus de Nettoyage

La préparation implique une approche en deux étapes. Premièrement, utilisez un nettoyage mécanique (comme le ponçage, le meulage ou le brossage métallique) pour éliminer les oxydes lourds et la calamine.

Deuxièmement, utilisez un nettoyage chimique (tel que le dégraissage avec des solvants ou l'utilisation d'une solution acide/alcaline) pour éliminer toute trace d'huile et les oxydes plus fins, créant une surface atomiquement propre prête pour la liaison.

Le Rôle du Flux ou d'un Vide

Même après le nettoyage, les métaux se ré-oxyderont rapidement lorsqu'ils seront chauffés. Pour éviter cela, un flux est appliqué sur la zone du joint.

Le flux est un composé chimique qui fond avant l'alliage d'apport, protégeant la surface de l'oxygène et dissolvant tout nouvel oxyde qui se forme pendant le chauffage. Dans la brasure sous vide, l'ensemble du processus se déroule dans une chambre où l'air a été retiré, ce qui remplit la même fonction protectrice que le flux.

Comprendre les Compromis et les Pièges Courants

Obtenir un joint parfait nécessite d'équilibrer des facteurs concurrents et d'éviter les erreurs courantes qui minent la résistance.

Le Dilemme Écartement vs. Écoulement du Métal d'Apport

Un écartement de joint très serré (par exemple, 0,001 pouce) peut produire la plus haute résistance théorique. Cependant, il rend également plus difficile l'écoulement complet du métal d'apport, augmentant le risque de vides. Un écartement légèrement plus grand peut assurer un remplissage plus fiable et complet, même si la résistance ultime est marginalement inférieure.

Le Danger de la Surchauffe

Une chaleur excessive peut être très destructrice. Elle peut endommager les métaux de base en modifiant leur trempe, amener le métal d'apport à éroder agressivement le matériau de base, ou entraîner une perte d'éléments clés dans l'alliage d'apport lui-même, dégradant ses propriétés.

Le Chauffage Uniforme Est Non Négociable

L'ensemble de l'assemblage doit être chauffé uniformément à la température de brasure. Si une partie est nettement plus chaude, le métal d'apport sera attiré préférentiellement vers cette zone, affamant d'autres parties du joint et créant des vides. Le métal d'apport coule vers la chaleur.

Réparation des Joints Défectueux

Un joint défectueux peut souvent être réparé par un nouveau brasage. Cependant, vous ne devez pas simplement refondre le métal d'apport existant. La plupart des alliages de brasure ont une température de refusion plus élevée après le cycle initial. La procédure correcte consiste à appliquer du flux et une petite quantité de nouvel alliage d'apport sur la zone défectueuse et à relancer le cycle thermique.

Faire le Bon Choix pour Votre Objectif

Appliquez ces principes en fonction de votre objectif spécifique pour garantir un joint fiable et de haute résistance.

- Si votre objectif principal est l'intégrité structurelle maximale : Concevez un joint à recouvrement avec un chevauchement suffisant et un écartement contrôlé avec précision (0,001-0,003 po), puis concentrez-vous sur un nettoyage méticuleux et assurez un remplissage du joint à 100 %.

- Si votre objectif principal est la production reproductible : Standardisez le processus de nettoyage, utilisez des dispositifs pour maintenir un écartement de joint constant et automatisez le cycle thermique pour éliminer la variabilité du processus.

- Si votre objectif principal est le dépannage d'un joint défaillant : Examinez la fracture. Si elle s'est produite dans le métal de base loin du joint, la brasure a réussi. Si elle a échoué au niveau de la ligne de liaison, cela indique un problème de mouillage, très probablement dû à un mauvais nettoyage ou à un fluxage inapproprié.

En traitant la brasure comme une discipline d'ingénierie précise, vous pouvez créer systématiquement des joints qui atteignent et dépassent la résistance des matériaux qu'ils unissent.

Tableau Récapitulatif :

| Facteur Clé | Action Critique | Paramètre/Objectif Idéal |

|---|---|---|

| Conception du Joint | Faciliter l'action capillaire avec un joint à recouvrement | Écartement : 0,001-0,005 po (0,025-0,127 mm) |

| Préparation de Surface | Atteindre un mouillage parfait grâce au nettoyage | Surfaces atomiquement propres, sans oxyde |

| Cycle Thermique | Assurer un chauffage et un refroidissement uniformes | Prévenir les dommages au métal de base et assurer un remplissage complet du métal d'apport |

Obtenez une Résistance de Joint Brasé Inégalée avec KINTEK

Vous rencontrez des défaillances de joint ou des résultats de brasure incohérents ? La précision requise pour une résistance maximale exige l'équipement et l'expertise appropriés. KINTEK se spécialise dans les systèmes et consommables de brasure avancés, fournissant aux laboratoires et aux fabricants les outils fiables nécessaires pour des liaisons métallurgiques parfaites à chaque fois.

Nos solutions garantissent le contrôle précis de la température et le chauffage uniforme essentiels pour un écoulement parfait du métal d'apport et une intégrité du joint. Laissez nos experts vous aider à optimiser votre processus pour une résistance supérieure et reproductible.

Contactez nos spécialistes en brasure dès aujourd'hui pour discuter de la manière dont nous pouvons renforcer votre production.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes