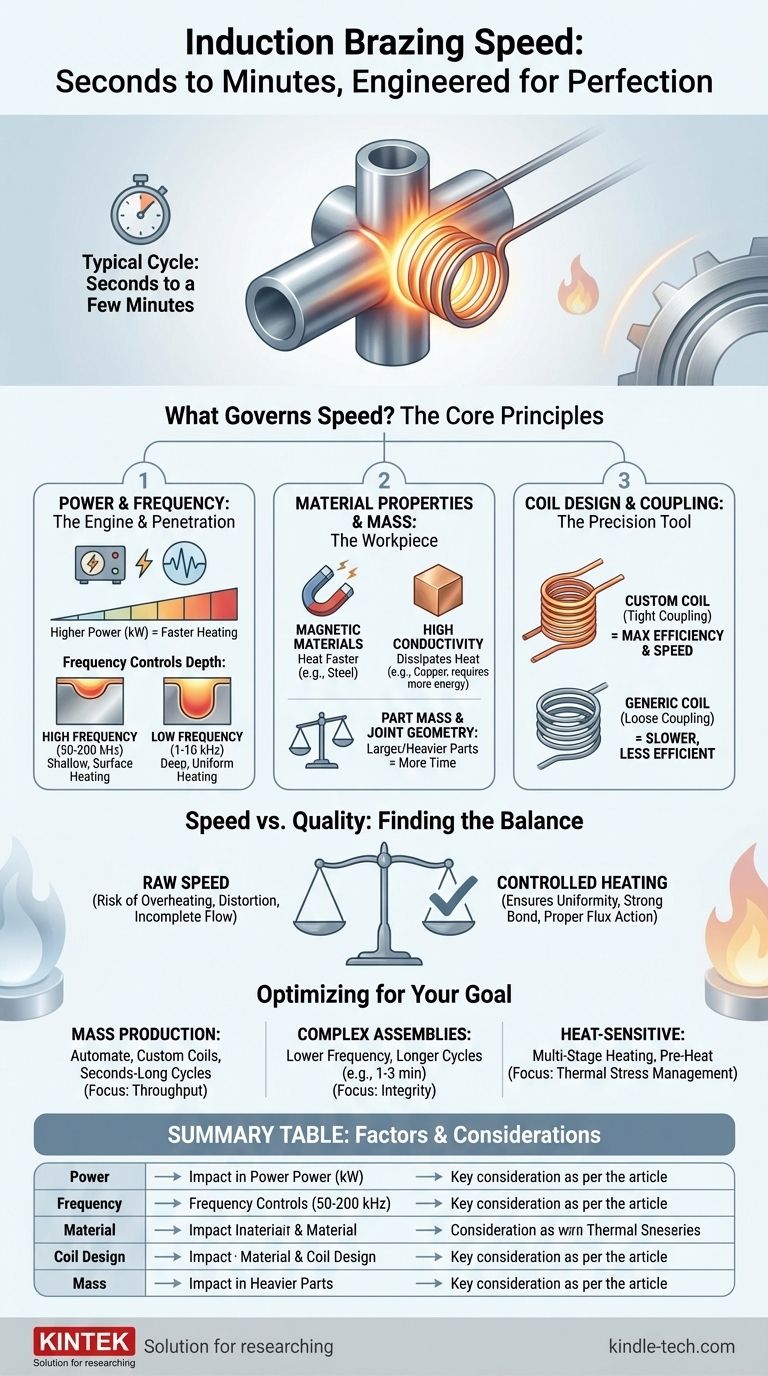

En pratique, le brasage par induction est exceptionnellement rapide. Un cycle de brasage par induction typique s'achève en quelques secondes à quelques minutes. Cette rapidité est l'un des principaux avantages du procédé, mais le temps exact n'est pas un chiffre unique ; il est le résultat d'un système soigneusement conçu qui équilibre la conception de la pièce, les propriétés du matériau et les spécificités de l'équipement de chauffage.

Le temps requis pour le brasage par induction est une fonction directe de la masse de la pièce, du matériau, de la conception du joint et de la puissance du système d'induction. Bien que souvent mesuré en secondes, le véritable objectif n'est pas la vitesse maximale, mais le cycle répétable le plus rapide qui produit un joint parfait et de haute intégrité.

La physique de l'induction : Qu'est-ce qui régit la vitesse ?

Pour comprendre le temps de brasage, vous devez d'abord comprendre les principes fondamentaux du chauffage par induction. Le procédé utilise un champ magnétique alternatif pour induire des courants électriques (courants de Foucault) dans les pièces métalliques. La résistance du métal à ces courants génère une chaleur précise et localisée.

Le rôle de la puissance et de la fréquence

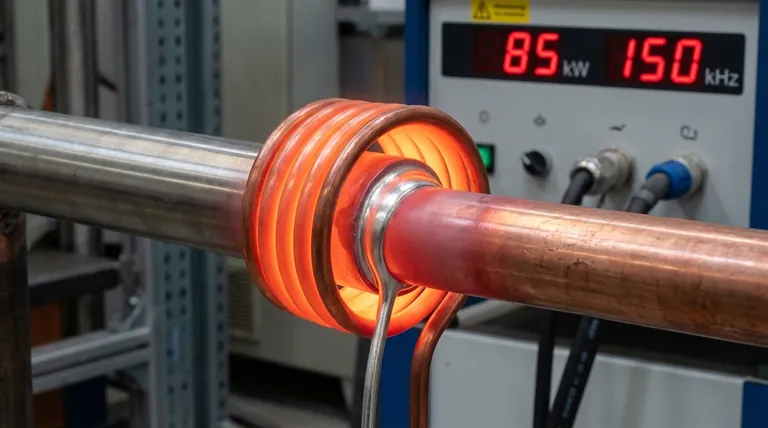

L'alimentation électrique est le moteur du système. Une puissance plus élevée (mesurée en kilowatts, kW) permet de délivrer plus d'énergie à la pièce, ce qui entraîne un chauffage plus rapide. Doubler la puissance disponible peut souvent réduire le temps de chauffage de moitié.

La fréquence est plus nuancée. Elle contrôle la profondeur de pénétration de la chaleur.

- Les fréquences élevées (par exemple, 50-200 kHz) créent un effet de chauffage superficiel, idéal pour les petites pièces, les parois minces ou les applications où vous devez chauffer rapidement uniquement la surface.

- Les fréquences basses (par exemple, 1-10 kHz) pénètrent plus profondément dans le matériau, ce qui est nécessaire pour chauffer uniformément jusqu'au cœur les pièces grandes, épaisses ou massives.

Comment les propriétés des matériaux influencent le chauffage

Tous les métaux ne chauffent pas de la même manière. Les matériaux magnétiques, comme l'acier au carbone, chauffent très efficacement en dessous de leur point de Curie (environ 770 °C ou 1420 °F) en raison des pertes par hystérésis magnétique, ce qui ajoute un effet de chauffage secondaire.

D'autres propriétés clés comprennent la résistivité électrique et la conductivité thermique. Les matériaux ayant une résistivité électrique plus élevée chauffent plus efficacement. Les matériaux ayant une conductivité thermique élevée, comme le cuivre, nécessitent un taux d'apport d'énergie très élevé car ils dissipent rapidement la chaleur loin de la zone de joint.

L'importance cruciale de la conception de la bobine

La bobine d'induction est l'« outil » qui façonne le champ magnétique et concentre l'énergie. Sa conception est sans doute le facteur le plus important pour déterminer l'efficacité et la vitesse.

La distance entre la bobine et la pièce à usiner, connue sous le nom de couplage, est essentielle. Un couplage serré (distance plus courte) entraîne un transfert d'énergie beaucoup plus efficace et un chauffage nettement plus rapide. Une bobine de conception personnalisée qui correspond parfaitement à la géométrie du joint est essentielle pour des performances optimales.

Masse de la pièce et géométrie du joint

C'est le facteur le plus intuitif. Une pièce grande et lourde contient simplement plus de masse à amener à température, ce qui nécessite plus d'énergie et donc plus de temps.

La conception du joint de brasure joue également un rôle. L'objectif est de chauffer toute la zone du joint à une température uniforme. Un joint bien conçu garantit que les deux pièces atteignent simultanément la température de brasage, permettant au métal d'apport de s'écouler rapidement et uniformément.

Comprendre les compromis : Vitesse vs Qualité

Appliquer simplement la puissance maximale pour obtenir le temps le plus court est une erreur courante qui conduit à de mauvais résultats. L'objectif est un chauffage contrôlé et répétable, pas seulement une vitesse brute.

Le risque de surchauffe et de déformation

Chauffer une pièce trop rapidement crée de forts gradients thermiques, où la surface est beaucoup plus chaude que le cœur. Cela peut entraîner des dommages de surface, une croissance du grain dans le métal et une déformation ou un gauchissement de la pièce, en particulier dans les assemblages comportant des matériaux dissemblables ou des formes complexes.

Le danger d'un écoulement incomplet du métal d'apport

Un brasage réussi nécessite que l'ensemble du joint atteigne la bonne température. Si la chaleur est appliquée trop rapidement et de manière non uniforme, une zone peut devenir suffisamment chaude pour faire fondre le métal d'apport avant que le reste du joint ne soit prêt. Cela provoque un écoulement incorrect du métal d'apport, créant des vides et entraînant une liaison faible et peu fiable.

Assurer l'activité appropriée du décapant et du métal d'apport

Si vous utilisez un décapant, il a besoin d'une certaine quantité de temps à température pour effectuer son action de nettoyage. De même, l'alliage d'apport de brasage a besoin d'un bref instant pour s'écouler par action capillaire et mouiller complètement les surfaces du joint. Se précipiter sur ce « temps de trempage » peut compromettre la liaison métallurgique.

Faire le bon choix pour votre objectif

Le temps de brasage idéal est un équilibre entre la vitesse de production et la qualité du joint. Votre application spécifique dicte où vous devriez concentrer vos efforts d'optimisation.

- Si votre objectif principal est de maximiser le débit pour la production de masse : Investissez dans un système hautement automatisé avec des bobines de forme personnalisée et une alimentation électrique précisément réglée pour obtenir un cycle de chauffage répétable de quelques secondes.

- Si votre objectif principal est de braser des assemblages grands ou complexes : Privilégiez un chauffage uniforme plutôt que la vitesse brute. Utilisez une fréquence plus basse et une bobine soigneusement conçue, en acceptant un temps de cycle plus long (par exemple, 1 à 3 minutes) pour assurer l'intégrité du joint et éviter la déformation.

- Si votre objectif principal est de travailler avec des matériaux thermosensibles ou dissemblables : Mettez en œuvre un profil de chauffage à plusieurs étapes, tel qu'une étape de préchauffage à faible puissance suivie d'une montée en puissance finale, pour gérer le stress thermique et assurer une liaison de qualité.

En fin de compte, le temps de brasage par induction optimal n'est pas le plus rapide possible, mais le plus rapide qui produit de manière fiable un joint solide et sans défaut.

Tableau récapitulatif :

| Facteur | Impact sur le temps de brasage | Considération clé |

|---|---|---|

| Alimentation (kW) | Puissance plus élevée = chauffage plus rapide | Adapter la puissance à la masse de la pièce et aux objectifs de production |

| Fréquence (kHz) | Haute fréquence pour les petites pièces ; basse pour les grandes pièces | Contrôle la profondeur de pénétration de la chaleur |

| Propriétés des matériaux | Les matériaux magnétiques chauffent plus vite ; les matériaux à haute conductivité dissipent la chaleur | Influence l'efficacité énergétique |

| Conception de la bobine et couplage | Les bobines personnalisées et le couplage serré réduisent considérablement le temps | Facteur le plus critique pour l'efficacité |

| Masse de la pièce et géométrie du joint | Les pièces plus grandes et plus lourdes nécessitent plus de temps | L'objectif est un chauffage uniforme de toute la zone du joint |

Prêt à optimiser votre procédé de brasage ?

Que votre objectif soit la production à grand volume ou l'assemblage de composants complexes et sensibles à la chaleur, l'expertise de KINTEK en matière de systèmes de brasage par induction peut vous aider à atteindre l'équilibre parfait entre vitesse et qualité. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour répondre à vos besoins spécifiques en laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent offrir des temps de cycle plus rapides, des résultats reproductibles et des joints plus solides et sans défaut pour vos applications.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Presse chauffante à double plaque pour laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce qu'une presse à chaud hydraulique ? Un guide de la chaleur et de la pression de précision pour la fabrication

- Qu'est-ce qu'une presse chaude hydraulique ? Libérez la puissance de la chaleur et de la pression pour les matériaux avancés

- Quel est le rôle d'une presse hydraulique avec plaques chauffantes dans les tests de soudage du cuivre ? Analyse des cycles de contrainte et thermiques

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore

- Une presse hydraulique produit-elle de la chaleur ? Comment les plateaux chauffants débloquent-ils le moulage et le durcissement avancés