Avant de commencer, il est essentiel de clarifier. L'acronyme "PVD" fait référence à deux choses très différentes : une affection oculaire médicale (Décollement Postérieur du Vitré) et un processus de revêtement industriel (Dépôt Physique en Phase Vapeur). Ce guide se concentre sur le revêtement industriel, car sa longévité est une question de science des matériaux et d'ingénierie. Si vous recherchez des informations sur l'affection oculaire, ses symptômes disparaissent généralement en six mois, bien que les corps flottants puissent parfois persister plus longtemps.

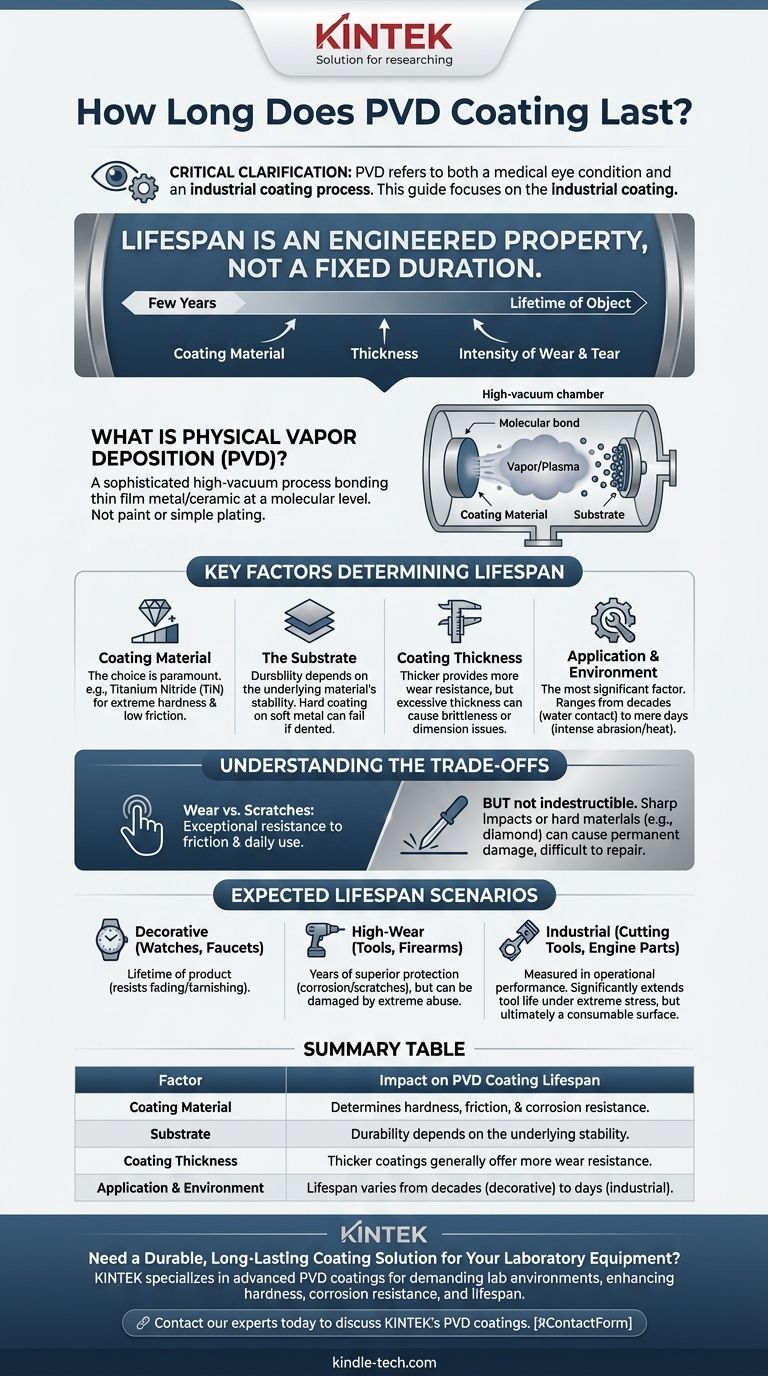

La durée de vie d'un revêtement par dépôt physique en phase vapeur (PVD) n'est pas une durée fixe mais une propriété technique. Elle peut varier de quelques années à la durée de vie de l'objet, en fonction entièrement du matériau du revêtement, de son épaisseur et de l'intensité de l'usure qu'il est conçu pour supporter.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le dépôt physique en phase vapeur est un processus de finition sophistiqué réalisé sous vide poussé. Ce n'est pas un type de peinture ou un simple bain chimique ; c'est un processus qui lie physiquement une fine couche de métal ou de céramique à une surface au niveau moléculaire.

Le processus de revêtement

Dans le PVD, un matériau de revêtement solide est vaporisé en un plasma d'atomes ou de molécules. Cette vapeur est ensuite déposée sur l'objet à revêtir, formant une surface mince, très adhérente et exceptionnellement durable.

Pourquoi est-il si durable ?

Ce processus crée une liaison bien supérieure aux placages traditionnels. Parce que le revêtement fait partie intégrante de la surface du substrat, il est beaucoup moins susceptible de s'écailler, de se décolorer ou de peler. Le résultat est une finition qui améliore la dureté, réduit la friction et résiste à l'oxydation.

Facteurs clés qui déterminent la durée de vie du revêtement PVD

Il n'y a pas de réponse unique à la question "combien de temps cela dure" car les revêtements PVD sont conçus pour des applications spécifiques. La durée de vie est le résultat direct de plusieurs choix de conception intentionnels.

Le matériau de revêtement

Le choix du matériau est primordial. Un revêtement de nitrure de titane (TiN), courant sur les forets, est choisi pour son extrême dureté et sa faible friction. En revanche, d'autres matériaux peuvent être choisis pour une couleur spécifique sur un boîtier de montre, équilibrant l'esthétique et la durabilité.

Le substrat sur lequel il est appliqué

Le revêtement n'est aussi durable que le matériau qui le sous-tend. Un revêtement PVD dur sur un métal mou peut toujours être endommagé si le métal sous-jacent est bosselé, ce qui entraîne la déformation et la défaillance du revêtement. Une bonne liaison nécessite un substrat stable et bien préparé.

L'épaisseur du revêtement

Généralement, un revêtement plus épais offre une meilleure résistance à l'usure et une durée de vie plus longue. Cependant, il y a des limites. Un revêtement excessivement épais peut devenir cassant ou altérer les dimensions précises d'un composant, de sorte que l'épaisseur est soigneusement calculée en fonction de la fonction du produit.

L'application et l'environnement

C'est le facteur le plus important. Un robinet revêtu de PVD qui n'est en contact qu'avec de l'eau et des mains peut durer des décennies. Un outil de coupe industriel revêtu de PVD soumis à une chaleur intense et à l'abrasion peut être conçu pour durer des milliers d'opérations, ce qui pourrait représenter quelques jours d'utilisation continue.

Comprendre les compromis

Bien que le PVD soit une technologie de revêtement supérieure, il est essentiel de comprendre ses limitations pratiques. Il est très résistant, mais pas indestructible.

Usure vs. rayures

Les revêtements PVD offrent une résistance exceptionnelle à l'usure due à la friction et à l'utilisation quotidienne. Cependant, un impact direct et aigu ou une rayure profonde provenant d'un matériau plus dur (comme le diamant ou le carbure de silicium) peut toujours endommager la surface.

Les dommages sont souvent permanents

Pour la plupart des biens de consommation, un revêtement PVD endommagé ne peut pas être réparé. Le processus nécessite un équipement industriel spécialisé, ce qui rend peu pratique de "retoucher" une rayure sur une montre ou un luminaire.

Couleur et fonction

Les revêtements PVD les plus durables ne sont pas toujours disponibles dans toutes les couleurs souhaitées. L'apparence finale est une propriété du matériau lui-même, ce qui conduit à un compromis entre l'esthétique souhaitée et la dureté ou la longévité maximale possible.

Combien de temps devriez-vous vous attendre à ce que votre revêtement PVD dure ?

Évaluez l'utilisation prévue du produit pour établir une attente réaliste quant à la durée de vie de son revêtement PVD.

- Si votre objectif principal est les articles décoratifs (montres, robinets, bijoux) : Avec un entretien raisonnable, le revêtement devrait résister à la décoloration et au ternissement pendant toute la durée de vie du produit, surpassant de loin les placages traditionnels.

- Si votre objectif principal est les biens de consommation à forte usure (armes à feu, couteaux, outils) : Le revêtement offrira des années de protection supérieure contre la corrosion et les rayures dues à une utilisation normale, mais peut être endommagé par une abrasion ou un impact extrême.

- Si votre objectif principal est les applications industrielles (outils de coupe, pièces de moteur) : La durée de vie est mesurée en performance opérationnelle et est conçue pour prolonger considérablement la durée de vie de l'outil sous des contraintes extrêmes, mais il s'agit finalement d'une surface consommable.

Un revêtement PVD est mieux compris non pas par une limite de temps, mais par sa capacité technique à résister à son environnement prévu.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie du revêtement PVD |

|---|---|

| Matériau de revêtement | Détermine la dureté, la friction et la résistance à la corrosion (par exemple, TiN pour les outils). |

| Substrat (Matériau de base) | La durabilité du revêtement dépend de la stabilité du matériau sous-jacent. |

| Épaisseur du revêtement | Généralement, les revêtements plus épais offrent une meilleure résistance à l'usure et une durée de vie plus longue. |

| Application et environnement | La durée de vie varie de décennies (articles décoratifs) à quelques jours (outils de coupe industriels). |

Besoin d'une solution de revêtement durable et performante pour votre équipement de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les revêtements PVD avancés adaptés aux environnements exigeants des laboratoires. Nos revêtements améliorent la dureté, la résistance à la corrosion et la durée de vie de votre équipement et de vos consommables, des outils de précision aux porte-échantillons.

Laissez-nous concevoir une solution qui prolonge la durée de vie de vos actifs de laboratoire critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les revêtements PVD de KINTEK peuvent apporter des performances et une valeur supérieures à votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température