La durée de vie d'un revêtement PVD est très variable, allant d'une décennie pour les produits de consommation à forte usure à une durée de vie quasi illimitée pour les articles décoratifs qui subissent peu de contact. La longévité n'est pas un chiffre unique, mais une fonction de la composition du revêtement, de son épaisseur, du matériau sous-jacent et, surtout, de l'usure quotidienne qu'il subit.

La question fondamentale n'est pas seulement de savoir combien de temps dure le PVD, mais ce qui le fait s'user. Contrairement à la peinture, le PVD ne s'écaille pas ; il s'abrase progressivement avec le temps. Par conséquent, sa durée de vie fonctionnelle est directement liée à son environnement et à son utilisation.

La science de la durabilité du PVD

Le dépôt physique en phase vapeur (PVD) n'est pas une couche de peinture ni un processus de placage traditionnel. C'est un processus basé sur le vide où un matériau solide est vaporisé puis déposé, atome par atome, sur la surface d'une pièce.

Cette méthode crée un film mince qui est lié moléculairement au matériau du substrat. Cette liaison est la source de la durabilité exceptionnelle du PVD et de sa résistance à l'usure.

Le matériau du substrat

La base de tout bon revêtement est le matériau sur lequel il est appliqué, appelé substrat.

Le PVD adhère mieux aux matériaux durs et stables comme l'acier inoxydable, le titane et le carbure. Les matériaux plus souples comme l'aluminium ou les plastiques nécessitent des sous-couches spécifiques pour atteindre une longévité similaire.

Épaisseur et composition du revêtement

L'épaisseur d'un revêtement PVD est mesurée en microns (millionnièmes de mètre). Bien qu'un revêtement plus épais puisse offrir une meilleure résistance à l'usure, le matériau spécifique utilisé est souvent plus important.

Des revêtements comme le nitrure de titane (TiN) ou le nitrure de zirconium (ZrN) ont des propriétés de dureté et de couleur différentes, qui sont sélectionnées en fonction de l'utilisation prévue du produit.

L'environnement d'application

C'est le facteur le plus critique pour déterminer la durée de vie d'un revêtement PVD dans le monde réel.

Un robinet revêtu de PVD qui n'est touché que quelques fois par jour peut rester neuf pendant des décennies. En revanche, un bracelet de montre revêtu de PVD, qui frotte constamment contre les bureaux et les vêtements, pourrait montrer des signes d'usure après 5 à 10 ans.

Comprendre les limitations et les points de défaillance

Bien qu'exceptionnellement résistants, les revêtements PVD ne sont pas indestructibles. Comprendre comment ils échouent est essentiel pour évaluer leur adéquation à votre application.

La défaillance n'est pas l'écaillage, c'est l'estompage

Un revêtement PVD correctement appliqué ne s'écaillera pas. La défaillance se produit par abrasion — le revêtement s'amincit lentement sur de nombreuses années, révélant finalement le substrat en dessous.

Cela se produit généralement d'abord sur les bords et les coins tranchants, qui subissent le plus de contact et de friction.

Le mythe de l'indestructibilité

Les revêtements PVD sont extrêmement durs, mais ils sont aussi très minces. Un impact sévère ou une rayure profonde qui endommage le substrat sous-jacent endommagera également le revêtement qui le recouvre.

Le revêtement peut résister aux rayures qui marqueraient le matériau de base, mais il ne peut pas protéger le matériau de base de la déformation sous un impact lourd.

Prendre la bonne décision pour votre application

Le choix du PVD doit être basé sur une compréhension claire des exigences de votre produit et de son cycle de vie prévu.

- Si votre objectif principal est une résistance extrême à l'usure (par exemple, outils de coupe, composants industriels) : Le PVD offre une augmentation significative de la durée de vie, mais la composition spécifique du revêtement (comme le TiCN ou l'AlTiN) est le facteur le plus important.

- Si votre objectif principal est une finition décorative durable (par exemple, bijoux, montres, quincaillerie architecturale) : Le PVD est un excellent choix qui durera de nombreuses années, étant entendu que les zones de contact élevé montreront d'abord des signes d'usure.

- Si votre objectif principal est la stabilité de la couleur : Les revêtements PVD sont de loin supérieurs au placage traditionnel en termes de résistance aux rayons UV et à la décoloration, assurant une couleur stable pendant toute la durée de vie du revêtement.

En fin de compte, la longévité d'une finition PVD témoigne de la qualité de son application et de son adéquation à l'environnement pour lequel elle a été conçue.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie du revêtement PVD |

|---|---|

| Environnement d'application | Facteur le plus critique. Les articles à faible usure durent des décennies ; les articles à forte usure montrent des signes d'usure en 5 à 10 ans. |

| Composition du revêtement | Des matériaux comme le TiN ou le ZrN offrent différents niveaux de dureté pour des besoins spécifiques de résistance à l'usure. |

| Matériau du substrat | Adhère mieux aux matériaux durs comme l'acier inoxydable ou le titane pour une longévité maximale. |

| Épaisseur du revêtement | Les revêtements plus épais (en microns) offrent généralement une résistance accrue à l'abrasion au fil du temps. |

Besoin d'une finition durable et résistante pour vos produits ? La durée de vie de votre revêtement PVD dépend d'une application précise et de la science des matériaux. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour les processus PVD, garantissant que vos revêtements sont optimisés pour une durabilité maximale. Laissez notre expertise vous aider à sélectionner les bons matériaux et paramètres pour votre application spécifique, des composants industriels aux finitions décoratives.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir le succès du revêtement PVD de votre laboratoire et obtenir des résultats supérieurs et durables.

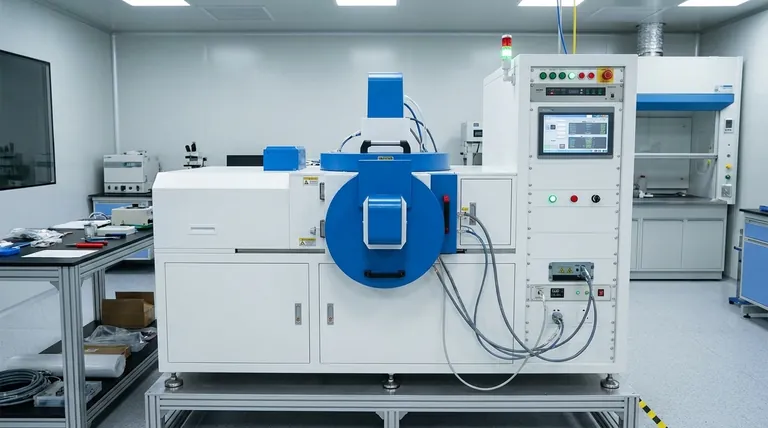

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température