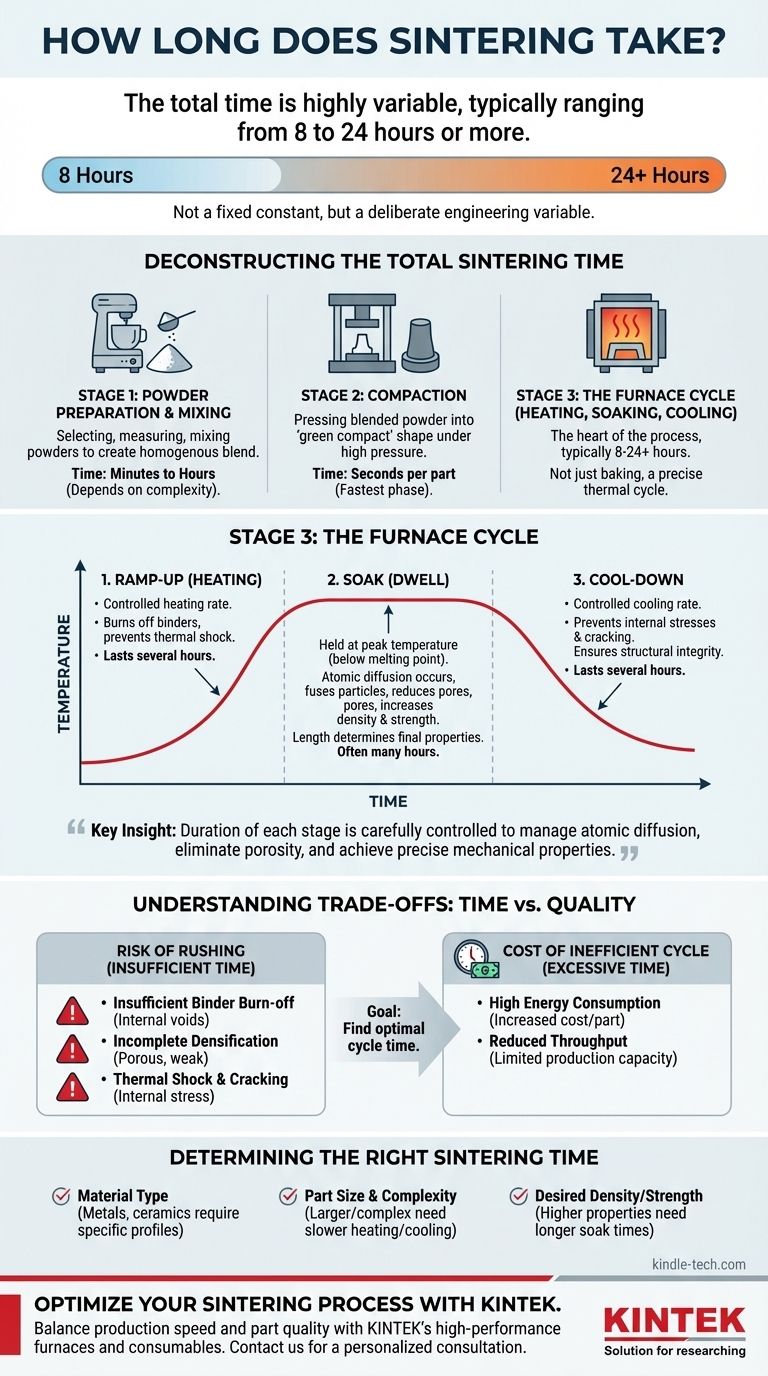

Le temps total de frittage est très variable, allant généralement de 8 à 24 heures ou plus. Cette durée ne correspond pas seulement au temps passé à la température de pointe, mais englobe l'ensemble du cycle du four, y compris le chauffage et le refroidissement contrôlés. Le matériau spécifique, la taille et la complexité de la pièce, ainsi que les propriétés finales souhaitées comme la densité et la résistance sont les principaux facteurs qui dictent la durée exacte du processus.

L'idée essentielle est que le temps de frittage n'est pas une constante fixe, mais une variable d'ingénierie délibérée. La durée de chaque étape est soigneusement contrôlée pour gérer la diffusion atomique, éliminer la porosité et atteindre les propriétés mécaniques et physiques précises requises pour le composant final.

Décomposition du temps total de frittage

Le "temps de frittage" dont les gens parlent souvent fait généralement référence au cycle du four. Cependant, le processus de fabrication complet implique trois étapes distinctes, chacune contribuant à la chronologie globale de la production.

Étape 1 : Préparation et mélange de la poudre

Avant tout chauffage, la matière première doit être préparée. Cela implique de sélectionner, mesurer et mélanger des poudres métalliques ou céramiques pour créer un mélange homogène avec la composition chimique souhaitée.

Cette étape peut varier de quelques minutes pour un petit lot simple à plusieurs heures pour de grands mélanges industriels complexes nécessitant un contrôle qualité strict.

Étape 2 : Compactage

Ensuite, la poudre mélangée est pressée dans la forme souhaitée, souvent appelée "compact vert". Cela se fait généralement dans une matrice rigide sous haute pression.

Bien que l'action de pressage elle-même ne prenne que quelques secondes par pièce, le temps global de cette étape dépend du volume de production. Pour le calcul du parcours d'une seule pièce, c'est la phase la plus rapide.

Étape 3 : Le cycle du four (chauffage, maintien et refroidissement)

C'est le cœur du processus de frittage et il représente la majeure partie du temps. Il ne s'agit pas simplement de "cuire" la pièce ; c'est un processus thermique précisément contrôlé avec trois phases critiques.

1. Montée en température (chauffage) : La température du four est augmentée à un rythme contrôlé. Cette montée lente est cruciale pour brûler les liants résiduels de l'étape de compactage et prévenir le choc thermique, qui pourrait fissurer la pièce. Cette phase peut durer plusieurs heures.

2. Maintien (palier) : Les pièces sont maintenues à la température de frittage maximale, qui est inférieure au point de fusion du matériau. Pendant cette phase, la diffusion atomique se produit, fusionnant les particules de poudre, réduisant les pores et augmentant la densité et la résistance de la pièce. La durée du maintien, souvent plusieurs heures, détermine directement les propriétés finales.

3. Refroidissement : Enfin, les pièces sont refroidies à un rythme contrôlé. Tout comme la montée en température, un refroidissement lent et contrôlé est essentiel pour prévenir les contraintes internes et les fissures, assurant l'intégrité structurelle de la pièce. Cette période de refroidissement peut également durer plusieurs heures.

Comprendre les compromis : Temps vs. Qualité

La durée du cycle de frittage est un compromis direct entre la vitesse de production et la qualité des composants. Comprendre ces compromis est essentiel pour une fabrication réussie.

Le risque de précipiter le processus

Tenter de raccourcir le cycle pour augmenter le débit peut entraîner des défauts importants.

- Combustion insuffisante du liant : Une montée en température trop rapide peut piéger les liants, entraînant des vides internes et compromettant l'intégrité de la pièce.

- Densification incomplète : Un temps de maintien trop court ne permettra pas une diffusion atomique suffisante, ce qui donnera un produit final poreux et plus faible qui ne répondra pas aux spécifications.

- Choc thermique et fissuration : Un chauffage ou un refroidissement rapide introduit des gradients de température qui créent des contraintes internes, provoquant souvent des fissures microscopiques ou même visibles dans la pièce finie.

Le coût d'un cycle inefficace

Bien qu'un cycle plus long donne généralement de meilleures propriétés, un cycle inutilement long a ses propres coûts.

Chaque heure de fonctionnement du four consomme une énergie significative, augmentant directement le coût par pièce. De plus, des cycles plus longs réduisent le débit global de l'équipement, limitant la capacité de production. L'objectif est toujours de trouver le temps de cycle optimal qui répond de manière fiable aux normes de qualité sans gaspiller de temps et d'énergie.

Déterminer le bon temps de frittage pour votre application

Il n'y a pas de temps de frittage "correct" unique. La durée idéale est entièrement dictée par les objectifs de votre projet et les contraintes matérielles.

- Si votre objectif principal est une densité et une résistance maximales : Préparez-vous à des temps de maintien plus longs et à des cycles de montée/refroidissement plus lents, poussant le temps total du processus vers l'extrémité supérieure de la plage (16-24+ heures).

- Si votre objectif principal est la production à grand volume et la rentabilité : Vous devrez optimiser pour le cycle le plus court possible qui respecte toujours les spécifications de qualité minimales, ce qui nécessite souvent des tests approfondis et une validation du processus.

- Si vous travaillez avec des pièces grandes, épaisses ou complexes : Attendez-vous à des cycles significativement plus longs, car un chauffage et un refroidissement lents et contrôlés sont primordiaux pour prévenir les contraintes thermiques destructrices sur la géométrie de la pièce.

En fin de compte, le temps de frittage n'est pas un nombre fixe, mais un paramètre d'ingénierie critique que vous contrôlez pour atteindre le résultat souhaité.

Tableau récapitulatif :

| Facteur | Impact sur le temps de frittage |

|---|---|

| Type de matériau | Différentes poudres (métaux, céramiques) nécessitent des profils de température spécifiques. |

| Taille et complexité de la pièce | Les pièces plus grandes, plus épaisses ou complexes nécessitent un chauffage/refroidissement plus lent pour éviter les fissures. |

| Densité/résistance souhaitée | Des propriétés finales plus élevées nécessitent des temps de "maintien" plus longs à la température maximale. |

| Cycle du four (montée, maintien, refroidissement) | L'ensemble du processus thermique contrôlé, généralement de 8 à 24+ heures. |

Optimisez votre processus de frittage avec KINTEK.

Vous avez du mal à concilier vitesse de production et qualité des pièces ? Le bon équipement de laboratoire est la clé. KINTEK est spécialisé dans les fours et consommables haute performance conçus pour un contrôle thermique précis, vous aidant à atteindre la densité et la résistance parfaites pour vos composants tout en maximisant l'efficacité.

Nos experts peuvent vous aider à déterminer le cycle de frittage idéal pour vos matériaux et applications spécifiques. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent améliorer les capacités et le débit de votre laboratoire.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Guide expert pour la fabrication de Ti-22Al-25Nb