Il n'existe pas de nombre unique de types de réacteurs dans l'industrie pharmaceutique. Au lieu de cela, les réacteurs sont classés en fonction de quelques caractéristiques clés, notamment leur matériau de construction, leur mode de fonctionnement et les phases des produits chimiques en réaction. Comprendre ces classifications est essentiel pour sélectionner l'équipement approprié pour un processus chimique spécifique.

Le « type » d'un réacteur n'est pas une étiquette fixe, mais une description de sa conception et de sa fonction. La décision la plus critique n'est pas de choisir dans une longue liste, mais de faire correspondre le matériau du réacteur, le mode opératoire et les capacités d'agitation aux exigences précises de votre synthèse chimique et de votre échelle de production.

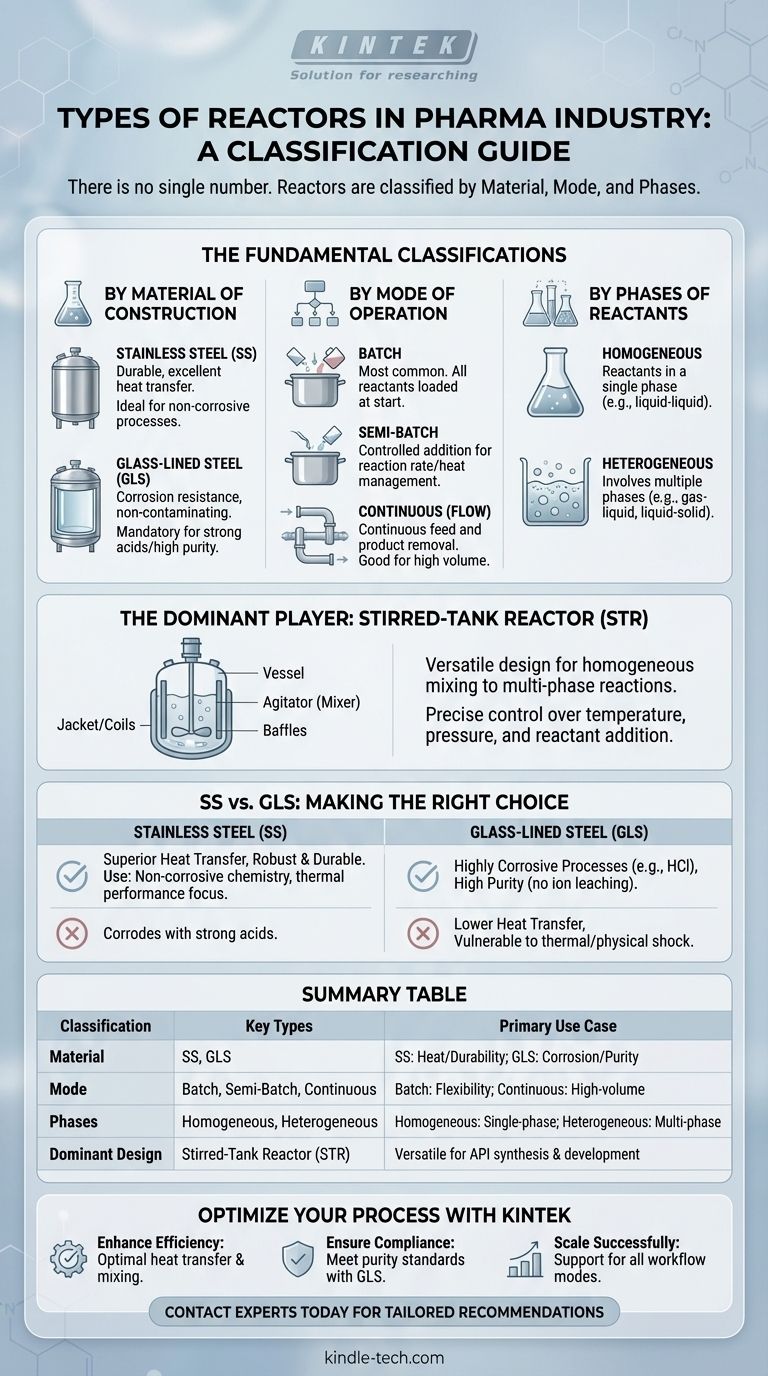

Les Manières Fondamentales de Classer les Réacteurs

Pour comprendre le paysage des réacteurs pharmaceutiques, il est préférable de penser en termes de ces systèmes de classification fondamentaux. La plupart des réacteurs que vous rencontrerez seront une combinaison de ces attributs.

Par Matériau de Construction

C'est souvent le premier et le plus critique des points de décision, dicté par la compatibilité chimique et les exigences de pureté.

- Réacteurs en Acier Inoxydable (SS) : Généralement fabriqués à partir d'aciers inoxydables de types comme le 316L, ce sont les piliers de l'industrie. Ils offrent une excellente durabilité et un bon transfert de chaleur.

- Réacteurs en Acier Émaillé (GLS) : Ils présentent une enveloppe en acier avec une surface intérieure en verre spécialisé. L'acier assure la résistance structurelle, tandis que le verre offre une résistance à la corrosion quasi universelle et une surface non contaminante.

Par Mode de Fonctionnement

Ceci décrit comment les matières premières sont ajoutées et les produits retirés, ce qui dicte le flux de travail de production.

- Réacteurs Discontinus (Batch) : C'est le mode le plus courant en pharmacie. Tous les réactifs sont chargés dans la cuve au début, la réaction se déroule au fil du temps, et le produit final est déchargé à la fin. Pensez-y comme à la cuisson d'un gâteau dans un seul bol.

- Réacteurs Semi-Continus (Semi-Batch) : Dans ce mode, la cuve est initialement chargée avec certains réactifs, et d'autres sont ajoutés en continu ou par portions au cours de la réaction. Ceci est utile pour contrôler les vitesses de réaction ou gérer la génération de chaleur.

- Réacteurs Continus (Chimie en Flux) : Les réactifs sont introduits en continu dans le réacteur, et le produit est retiré en continu. Ceci est moins courant pour les usines pharmaceutiques multi-produits mais gagne du terrain pour les procédés dédiés à haut volume. Les Réacteurs à Piston (PFR) en sont un exemple principal.

Par Phases des Réactifs

Cette classification est basée sur l'état physique des produits chimiques impliqués.

- Réacteurs Homogènes : Tous les réactifs sont dans une seule phase (par exemple, liquide-liquide). Le principal défi ici est d'assurer un mélange adéquat.

- Réacteurs Hétérogènes : La réaction implique plusieurs phases (par exemple, gaz-liquide, liquide-solide, ou gaz-liquide-solide). Ceux-ci sont plus complexes car ils nécessitent d'assurer un transfert de masse efficace entre les différentes phases, et pas seulement un mélange.

L'Acteur Dominant : Le Réacteur Agité (STR)

La grande majorité des réacteurs utilisés dans le développement et la fabrication pharmaceutiques sont des Réacteurs Agités (STR), également appelés Réacteurs Agités en Continu (CSTR) dans une configuration continue.

Pourquoi le STR est-il si courant ?

Le STR est exceptionnellement polyvalent. Sa conception gère efficacement une large gamme de types de réactions, du simple mélange homogène aux réactions multiphasiques complexes. Il permet un contrôle précis de la température, de la pression et de l'addition des réactifs, ce qui le rend idéal pour les synthèses complexes et multi-étapes courantes dans la fabrication d'API (Ingrédients Pharmaceutiques Actifs).

Composants Clés d'un STR

- Cuve : Le corps principal, soit en acier inoxydable, soit émaillé.

- Double Enveloppe/Serpentins : Une enveloppe externe ou des serpentins internes à travers lesquels des fluides de chauffage ou de refroidissement circulent pour contrôler la température de réaction.

- Agitateur : Le « mélangeur » à l'intérieur de la cuve, composé d'un arbre et d'une ou plusieurs turbines. Sa conception est cruciale pour l'efficacité du mélange et le transfert de masse.

- Chicanes : Des plaques verticales sur la paroi de la cuve qui empêchent la formation d'un vortex (tourbillon) et améliorent le mélange de haut en bas.

Comprendre les Compromis : SS vs. Émaillé

Choisir entre l'acier inoxydable et l'acier émaillé est une décision capitale ayant des conséquences significatives pour votre processus.

Quand Choisir l'Acier Inoxydable (SS)

L'acier inoxydable est le choix par défaut lorsque la chimie de votre processus le permet. Il est préféré pour ses capacités de transfert de chaleur supérieures, qui permettent des cycles de chauffage et de refroidissement plus rapides. Il est également plus robuste et résistant aux chocs mécaniques et thermiques que le verre.

Quand Choisir l'Acier Émaillé (GLS)

L'acier émaillé est obligatoire pour les processus hautement corrosifs, en particulier ceux impliquant des acides forts comme l'acide chlorhydrique (HCl), qui dégraderait rapidement l'acier inoxydable. Il fournit également une surface inerte de haute pureté qui empêche la lixiviation d'ions métalliques, ce qui est essentiel pour la conformité cGMP et les produits sensibles. Le compromis est une efficacité de transfert de chaleur plus faible et une vulnérabilité aux dommages physiques ou aux changements rapides de température.

Faire le Bon Choix pour Votre Processus

Votre choix de réacteur est une décision d'ingénierie stratégique adaptée à vos objectifs spécifiques.

- Si votre objectif principal est la polyvalence des processus et la fabrication multi-produits : Un réacteur agité discontinu ou semi-continu est la solution la plus flexible et la plus largement utilisée.

- Si votre objectif principal est de manipuler des agents hautement corrosifs ou d'assurer une pureté maximale du produit : Un réacteur en acier émaillé (GLS) est le choix nécessaire.

- Si votre objectif principal est la performance thermique avec une chimie non corrosive : Un réacteur en acier inoxydable (SS) offre une durabilité et un transfert de chaleur supérieurs.

- Si votre objectif principal est la production dédiée à haut volume d'une seule molécule : Un système de réacteur continu ou à flux (comme un PFR) peut offrir des avantages significatifs en matière d'efficacité.

En fin de compte, le choix du bon réacteur commence par une compréhension approfondie de votre processus chimique et de vos objectifs de production.

Tableau Récapitulatif :

| Classification | Types Clés | Cas d'Usage Principal |

|---|---|---|

| Matériau de Construction | Acier Inoxydable (SS), Acier Émaillé (GLS) | SS pour le transfert de chaleur/durabilité ; GLS pour les processus corrosifs/pureté |

| Mode de Fonctionnement | Discontinu (Batch), Semi-Continu, Continu (Flux) | Discontinu pour la flexibilité ; Continu pour la production à haut volume |

| Phases des Réactifs | Homogène, Hétérogène | Homogène pour les réactions monophasiques ; Hétérogène pour les réactions multiphasiques |

| Conception Dominante | Réacteur Agité (STR) | Choix polyvalent pour la plupart des synthèses et développements d'API |

Optimisez Votre Processus Pharmaceutique avec le Bon Réacteur

Le choix du réacteur approprié est essentiel pour votre synthèse d'API, votre évolutivité et votre conformité cGMP. KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité, y compris les réacteurs agités polyvalents (STR) en acier inoxydable et émaillé.

Nous vous aidons à :

- Améliorer l'Efficacité : Sélectionner des réacteurs avec un transfert de chaleur, un mélange et une résistance à la corrosion optimaux.

- Assurer la Conformité : Respecter des normes de pureté strictes avec des réacteurs GLS pour les processus sensibles.

- Mettre à l'Échelle avec Succès : De la R&D à la production, nos solutions prennent en charge les flux de travail discontinus, semi-continus et continus.

Discutons de vos besoins spécifiques — Contactez nos experts dès aujourd'hui pour une recommandation personnalisée !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Autoclave horizontal de laboratoire à haute pression, stérilisateur à vapeur pour usage en laboratoire

Les gens demandent aussi

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?