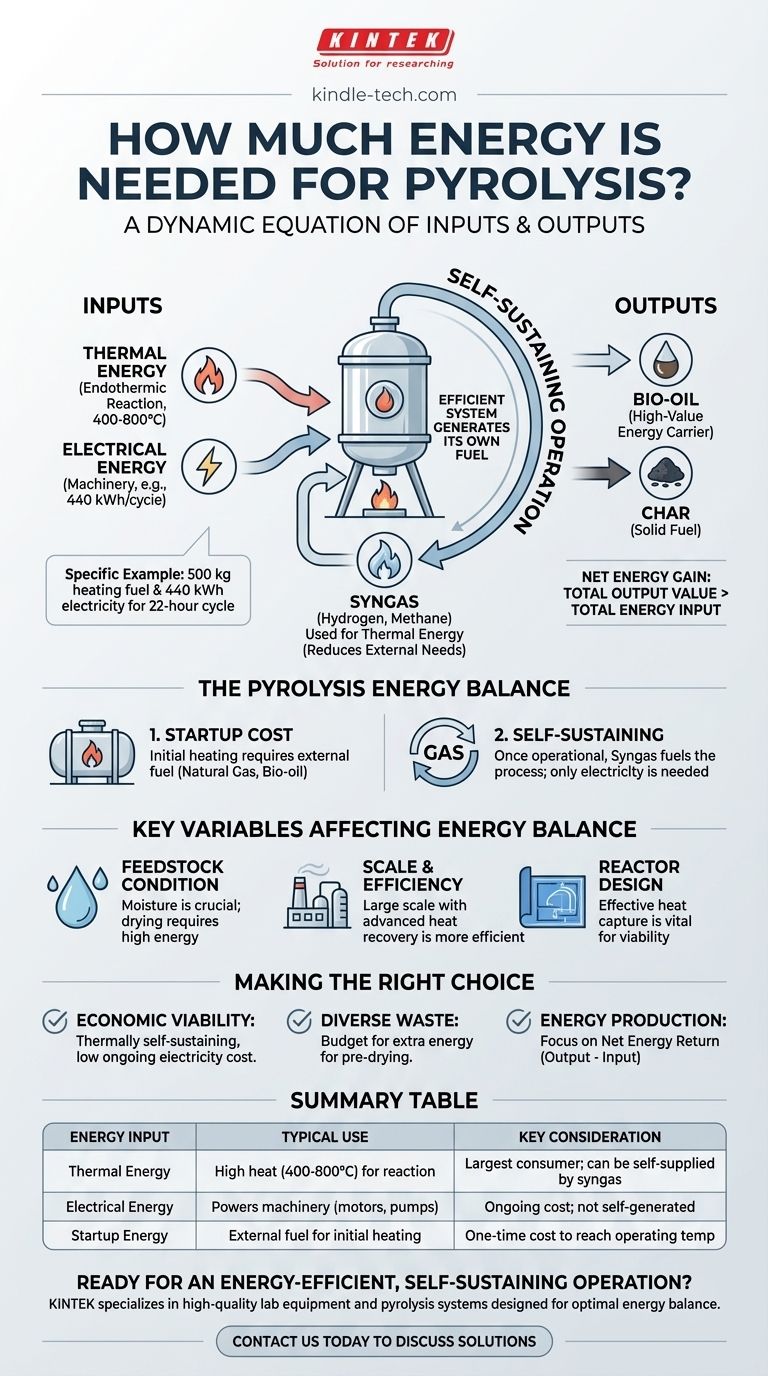

L'énergie requise pour la pyrolyse n'est pas un chiffre unique, mais plutôt une équation dynamique d'intrants et de sorties. Pour une usine de taille moyenne spécifique, l'apport pourrait être d'environ 500 kg de combustible de chauffage et 440 kWh d'électricité pour un cycle de 22 heures. Cependant, cela ne raconte qu'une partie de l'histoire, car un système de pyrolyse efficace est conçu pour générer son propre carburant à partir des déchets qu'il traite.

La question essentielle n'est pas de savoir combien d'énergie la pyrolyse consomme, mais si le processus est énergétiquement autonome. Bien qu'elle nécessite une chaleur initiale importante pour démarrer, un système bien conçu utilise le gaz de synthèse riche en énergie qu'il produit pour alimenter sa propre poursuite des opérations, réduisant considérablement les besoins en énergie externe.

Les deux types d'apport énergétique

Comprendre les besoins énergétiques de la pyrolyse nécessite de les séparer en deux catégories distinctes : l'énergie thermique pour piloter la réaction et l'énergie électrique pour faire fonctionner les machines.

Énergie thermique : l'exigence principale

La pyrolyse est un processus endothermique. Elle nécessite un apport constant de chaleur élevée (généralement 400-800°C) dans un environnement dépourvu d'oxygène pour décomposer les matières premières comme le plastique ou la biomasse en molécules plus petites.

Cette énergie thermique est le plus grand consommateur d'énergie de l'ensemble du processus. La quantité exacte dépend fortement de la nature de la matière première et de l'efficacité du réacteur.

Énergie électrique : alimenter le système

En plus de la chaleur, le système nécessite de l'électricité pour faire fonctionner ses composants. Cela comprend les moteurs des déchiqueteuses et des convoyeurs, les pompes pour déplacer les liquides, et les systèmes de contrôle qui gèrent la température et la pression.

Une consommation électrique de 20 kW, citée pour une usine de taille moyenne, se traduit par 440 kWh sur un cycle de 22 heures, un coût opérationnel non négligeable.

Le bilan énergétique de la pyrolyse : intrants par rapport aux extrants

L'idée cruciale est que la pyrolyse est à la fois un consommateur d'énergie et un producteur d'énergie. La viabilité de tout projet repose sur cet équilibre.

Le coût de démarrage initial

Pour commencer le processus, le réacteur doit être chauffé à sa température cible à l'aide d'une source de combustible externe. Il peut s'agir de gaz naturel, d'électricité ou, plus couramment, de bio-huile conservée d'un lot précédent.

Atteindre un fonctionnement autonome

Une fois que la matière première commence à se décomposer, elle produit trois produits principaux : du charbon solide, de la bio-huile liquide et un gaz non condensable appelé gaz de synthèse.

Ce gaz de synthèse est riche en composés combustibles comme l'hydrogène et le méthane. Dans une usine efficace, ce gaz est capturé et acheminé vers le brûleur du réacteur, fournissant l'énergie thermique nécessaire pour poursuivre le processus.

Après la phase de démarrage initiale, le système peut devenir thermiquement autonome, utilisant son propre sous-produit comme combustible principal. Le besoin en énergie externe se limite alors à l'électricité nécessaire pour faire fonctionner les machines.

Le gain énergétique net

Les produits principaux, la bio-huile et le charbon, sont eux-mêmes des vecteurs d'énergie de grande valeur. La bio-huile peut être raffinée en carburants de transport, et le charbon peut être utilisé comme combustible solide. Par conséquent, bien que le processus nécessite de l'énergie pour fonctionner, la valeur énergétique totale de ses sorties est généralement bien supérieure à l'apport énergétique total.

Comprendre les variables clés et les compromis

Tous les systèmes de pyrolyse ne sont pas identiques. Le bilan énergétique est considérablement affecté par trois facteurs.

L'état de la matière première est crucial

La teneur en humidité de votre matière première est la variable la plus importante. Le traitement de la biomasse humide nécessite une quantité massive d'énergie supplémentaire pour d'abord évaporer l'eau avant même que la pyrolyse ne puisse commencer. Les matières premières sèches comme les plastiques sont beaucoup plus économes en énergie.

Échelle et efficacité du système

Les petites unités à l'échelle du laboratoire sont souvent très inefficaces sur le plan énergétique en raison d'une mauvaise isolation et de pertes de chaleur. Les grandes installations à l'échelle industrielle sont conçues avec des systèmes avancés de récupération de chaleur et une isolation supérieure, ce qui rend beaucoup plus facile d'atteindre et de maintenir un fonctionnement autonome.

Technologie et conception du réacteur

La conception du réacteur de pyrolyse et de ses systèmes de capture de chaleur associés joue un rôle majeur. Un système mal conçu ne parviendra pas à capturer et à réutiliser efficacement la chaleur du gaz de synthèse, nécessitant un apport continu de combustible externe et rendant l'opération économiquement non viable.

Faire le bon choix pour votre objectif

La « bonne » quantité d'énergie dépend entièrement de votre objectif et du système que vous évaluez.

- Si votre objectif principal est la viabilité économique : Votre analyse doit confirmer que le système est thermiquement autonome après le démarrage. Le seul coût énergétique courant important devrait être l'électricité.

- Si votre objectif principal est de traiter divers déchets : Vous devez budgétiser l'énergie supplémentaire importante nécessaire pour le pré-séchage des matières premières humides ou contaminées.

- Si votre objectif principal est la production d'énergie : La métrique clé est le rendement énergétique net : la valeur énergétique totale de la bio-huile et du charbon produits moins l'apport électrique nécessaire pour faire fonctionner l'usine.

En fin de compte, l'évaluation d'un système de pyrolyse nécessite de regarder au-delà de l'apport énergétique initial et de se concentrer sur le bilan énergétique complet de l'ensemble du processus.

Tableau récapitulatif :

| Apport énergétique | Utilisation/Exigence typique | Considération clé |

|---|---|---|

| Énergie thermique | Chaleur élevée (400-800°C) pour piloter la réaction endothermique. | Le plus grand consommateur d'énergie ; peut être auto-fourni par le gaz de synthèse. |

| Énergie électrique | Alimente les machines (par exemple, moteurs, pompes, commandes). | Coût opérationnel continu ; non auto-généré. |

| Énergie de démarrage | Combustible externe (par exemple, gaz naturel, bio-huile) pour le chauffage initial. | Coût unique par lot pour atteindre la température de fonctionnement. |

Prêt à atteindre une opération de pyrolyse autonome et économe en énergie pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, y compris les systèmes de pyrolyse conçus pour un bilan énergétique optimal et un rendement maximal. Nos experts peuvent vous aider à choisir la bonne technologie pour atteindre vos objectifs spécifiques de traitement des déchets ou de production d'énergie.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer l'efficacité et la durabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les différents types d'huile de pyrolyse ? Choisir le bon processus pour vos besoins en carburant ou en produits chimiques

- Qu'est-ce que la pyrolyse des matériaux lignocellulosiques ? Conversion de la biomasse en bio-huile, biochar et gaz de synthèse

- Quelle est la réaction chimique de la pyrolyse ? Un guide de la décomposition thermique contrôlée

- Quel carburant est produit par le processus de pyrolyse ? Débloquez un trio de produits énergétiques précieux

- Quelle est la réaction de pyrolyse de la biomasse ? Un guide pour convertir les déchets en biochar, bio-huile et gaz de synthèse de valeur

- Qu'est-ce que la pyrolyse par micro-ondes ? Une solution de valorisation des déchets plus rapide et plus efficace

- Comment fonctionnent les fours rotatifs ? Un guide sur le chauffage industriel et le traitement des matériaux

- Les fours électriques consomment-ils beaucoup d'électricité ? Comprendre la consommation électrique et les coûts des fours