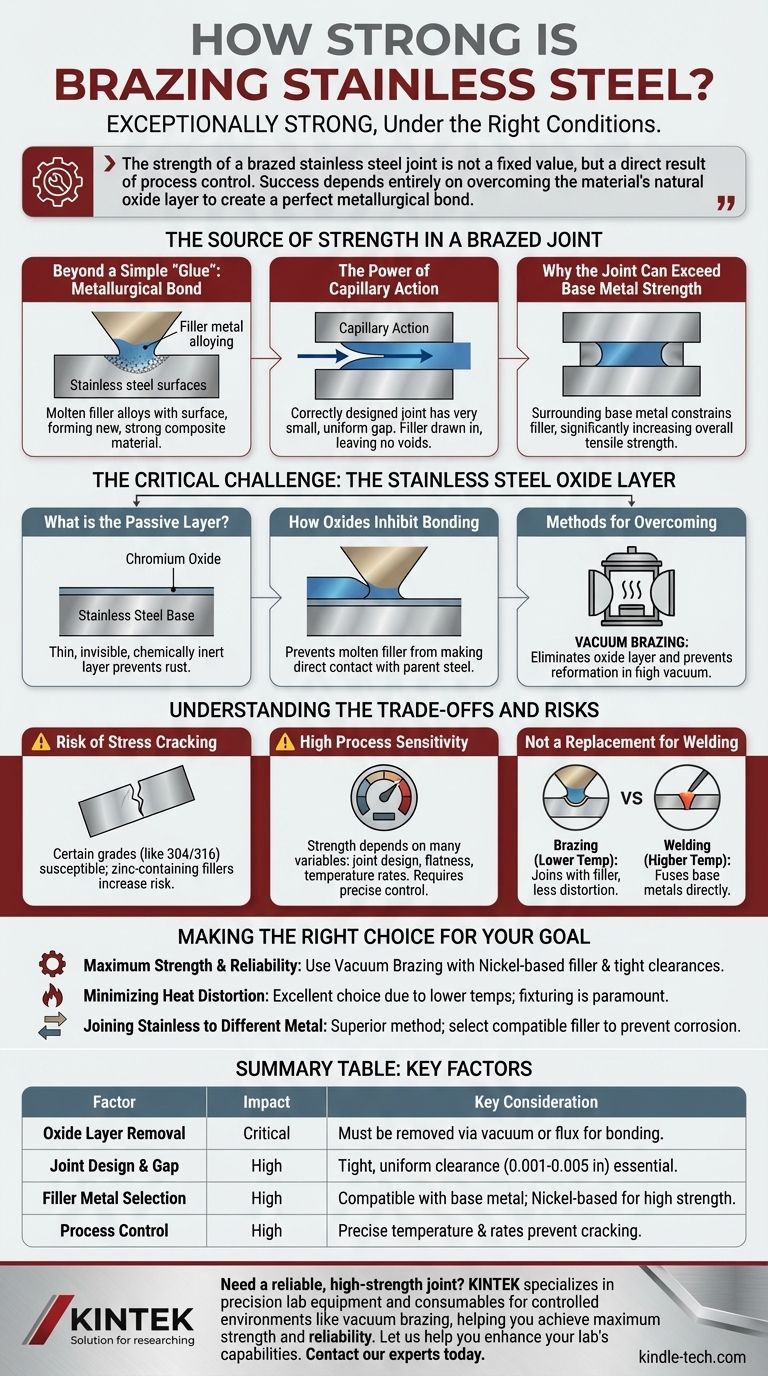

Dans les bonnes conditions, un joint brasé en acier inoxydable est exceptionnellement solide. Dans de nombreux cas, un joint brasé correctement conçu et exécuté sera plus résistant que le métal de base en acier inoxydable lui-même, ce qui signifie que le matériau parent cédera avant le joint.

La résistance d'un joint brasé en acier inoxydable n'est pas une valeur fixe, mais le résultat direct du contrôle du processus. Le succès dépend entièrement de la capacité à surmonter la couche d'oxyde naturelle du matériau pour créer une liaison métallurgique parfaite, et l'échec à le faire entraînera un joint considérablement plus faible.

La source de résistance d'un joint brasé

La haute résistance d'une connexion brasée provient de principes métallurgiques fondamentaux, et non d'une simple adhérence.

Au-delà d'une simple "colle"

Le brasage crée une liaison métallurgique. Le métal d'apport fondu s'allie avec la surface de l'acier inoxydable, formant un nouveau matériau composite à l'interface qui est incroyablement solide et continu.

Le pouvoir de l'action capillaire

Un joint correctement conçu présente un espace très petit et uniforme entre les pièces. Lorsque le métal d'apport fond, il est aspiré dans cet espace par action capillaire. Cela garantit que toute la zone du joint est remplie, ne laissant aucun vide ou interstice qui pourrait devenir des points de contrainte et initier une défaillance.

Pourquoi le joint peut dépasser la résistance du métal de base

Lorsque le métal d'apport se solidifie dans cet espace de joint mince, ses propriétés mécaniques sont améliorées. Le métal de base environnant, plus résistant, contraint l'apport, l'empêchant de se déformer facilement et augmentant considérablement la résistance à la traction globale de l'assemblage au niveau du joint.

Le défi critique : la couche d'oxyde de l'acier inoxydable

Le principal obstacle à l'obtention d'un brasage solide sur l'acier inoxydable est sa propre nature protectrice.

Qu'est-ce que la couche passive ?

L'acier inoxydable est "inoxydable" grâce à une fine couche invisible et chimiquement inerte d'oxyde de chrome à sa surface. Cette "couche passive" se reforme instantanément en présence d'oxygène et est ce qui empêche la rouille et la corrosion.

Comment les oxydes inhibent la liaison

Cette même couche d'oxyde protectrice empêche le métal d'apport fondu de "mouiller" ou d'entrer en contact direct avec l'acier parent en dessous. Un métal d'apport de brasage ne peut pas se lier à un oxyde ; il ne peut se lier qu'à un métal propre et pur.

Méthodes pour surmonter la couche d'oxyde

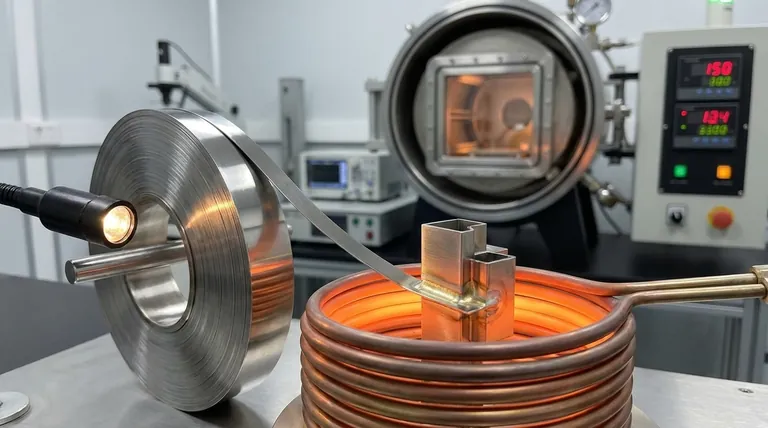

Pour créer un joint solide, cette couche d'oxyde doit être retirée et empêchée de se reformer pendant le processus à haute température. La méthode la plus courante et la plus efficace pour les applications à haute résistance est le brasage sous vide. En effectuant le processus sous vide poussé, l'oxygène est éliminé, ce qui permet d'éliminer la couche d'oxyde et l'empêche de se reformer.

Comprendre les compromis et les risques

Bien que solide, le brasage de l'acier inoxydable est un processus sensible comportant des risques spécifiques qui doivent être gérés.

Risque de fissuration par contrainte

Certaines nuances d'acier inoxydable, en particulier les types austénitiques (comme le 304 ou le 316), sont susceptibles de subir une fissuration par corrosion sous contrainte pendant le cycle de brasage. Ce risque est particulièrement élevé lors de l'utilisation de métaux d'apport contenant du zinc, tels que les alliages cuivre-zinc. Une sélection minutieuse du métal d'apport est essentielle.

Haute sensibilité du processus

La résistance finale n'est pas garantie ; elle se mérite. Elle dépend de nombreuses variables : conception correcte du joint, planéité de la surface, vitesses de chauffage et de refroidissement, et température de brasage. Un manque de contrôle précis sur l'un de ces facteurs compromettra l'intégrité du joint.

Pas un remplacement du soudage

Le brasage fonctionne à une température plus basse que le soudage, ce qui est un avantage majeur pour réduire la déformation des pièces et les contraintes thermiques. Cependant, c'est un processus différent. Le soudage fusionne directement les métaux de base, tandis que le brasage les joint avec un métal d'apport séparé. Le choix dépend de l'application spécifique, de la géométrie et des matériaux à assembler.

Faire le bon choix pour votre objectif

Utilisez ces principes pour guider votre processus de décision pour l'assemblage de l'acier inoxydable.

- Si votre objectif principal est une résistance et une fiabilité maximales : Utilisez un processus méticuleusement contrôlé comme le brasage sous vide avec un alliage d'apport à base de nickel et assurez-vous que la conception de votre joint présente des jeux serrés et uniformes.

- Si votre objectif principal est de minimiser la déformation thermique sur un assemblage complexe : Le brasage est un excellent choix en raison de ses températures de processus plus basses, mais un bon positionnement des composants et une sélection appropriée du métal d'apport sont primordiaux.

- Si votre objectif principal est d'assembler de l'acier inoxydable à un métal différent (par exemple, le cuivre) : Le brasage est souvent la méthode supérieure, mais vous devez sélectionner un métal d'apport compatible avec les deux matériaux pour éviter la fissuration et la corrosion galvanique.

En fin de compte, l'obtention d'un joint brasé solide est une question de compréhension et de contrôle de la science fondamentale des matériaux impliqués.

Tableau récapitulatif :

| Facteur | Impact sur la résistance du joint | Considération clé |

|---|---|---|

| Élimination de la couche d'oxyde | Critique | Doit être retirée par vide ou flux pour permettre la liaison métallurgique. |

| Conception du joint et jeu | Élevé | Un jeu serré et uniforme (0,001-0,005 po) est essentiel pour l'action capillaire. |

| Sélection du métal d'apport | Élevé | Doit être compatible avec le métal de base ; alliages à base de nickel pour une haute résistance. |

| Contrôle du processus | Élevé | Des températures et des vitesses de chauffage/refroidissement précises préviennent la fissuration par contrainte. |

Besoin d'un joint fiable et très résistant pour vos composants en acier inoxydable ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables de précision pour les applications exigeantes. Notre expertise en traitement thermique, y compris les solutions de brasage, garantit que vos assemblages en acier inoxydable atteignent une résistance et une fiabilité maximales. Nous fournissons l'équipement et les consommables nécessaires aux environnements contrôlés comme le brasage sous vide, vous aidant à surmonter le défi de la couche d'oxyde pour une liaison métallurgique parfaite.

Laissez-nous vous aider à améliorer les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière d'assemblage d'acier inoxydable et découvrir la solution adaptée à votre projet.

Guide Visuel

Produits associés

- Équipement de laboratoire de batterie Feuille de bande en acier inoxydable 304 épaisseur 20 um pour test de batterie

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Collier de serrage à vide à libération rapide en acier inoxydable à trois sections

- Sonde de type bombe pour le processus de production sidérurgique

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Les nanotubes de carbone peuvent-ils être utilisés dans les batteries ? Améliorez les performances des batteries avec des nanotubes conducteurs

- Quel est le matériau de construction d'un réacteur en acier inoxydable ? Choisissez entre le 304 et le 316L pour une performance optimale

- Quelles sont les deux méthodes qui peuvent être utilisées pour prévenir la corrosion d'un métal ? Protection par barrière vs. Protection sacrificielle expliquée

- Quelles procédures doivent être suivies après l'utilisation de mousse de nickel ou de cuivre ? Un guide pour une réutilisation fiable et des performances constantes

- Quels sont 3 produits dans lesquels les nanotubes de carbone peuvent être utilisés ? Amélioration des batteries, des pneus et des composites