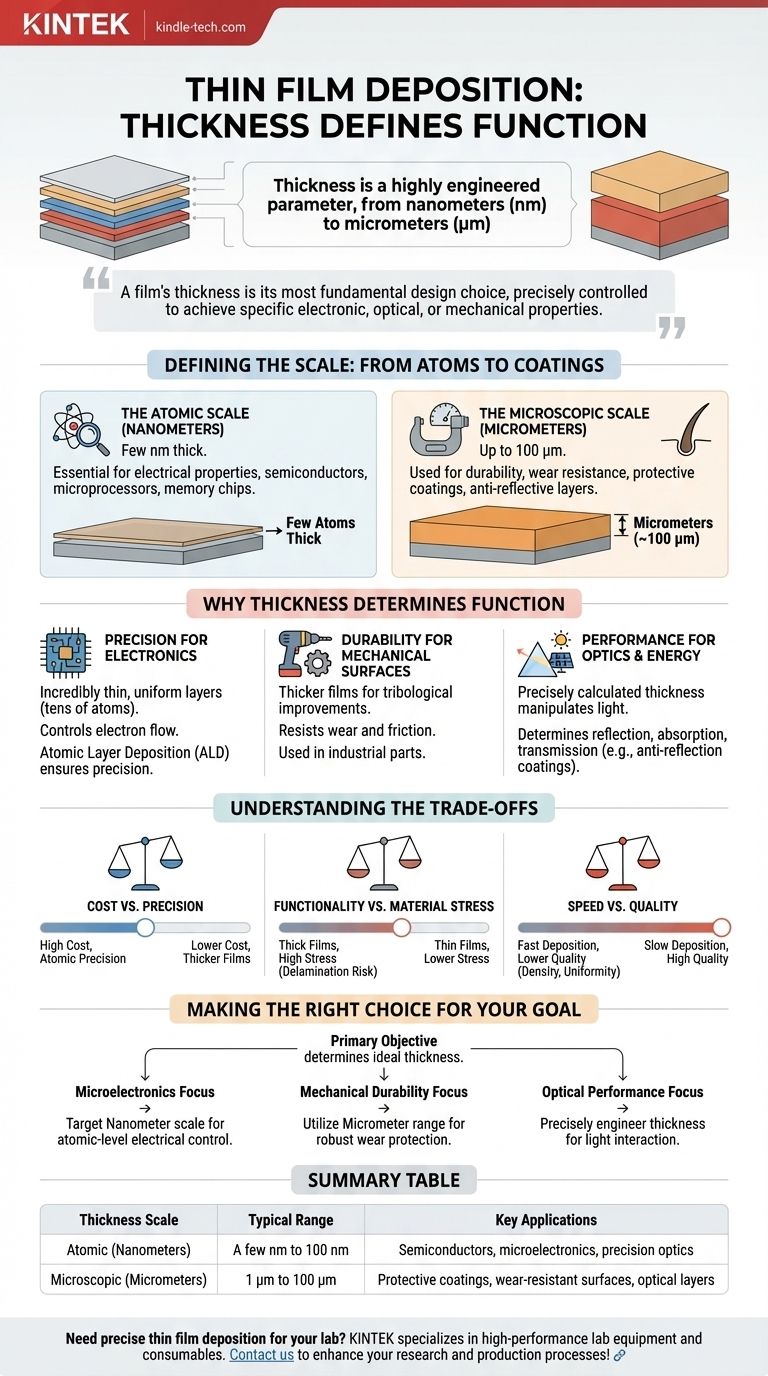

Dans le dépôt de couches minces, l'épaisseur n'est pas une valeur unique, mais un paramètre hautement conçu. Une couche mince peut avoir seulement quelques atomes d'épaisseur — quelques nanomètres (nm) — jusqu'à 100 micromètres (µm), selon entièrement sa fonction prévue.

L'idée essentielle est que l'épaisseur d'une couche est son choix de conception le plus fondamental. Cette dimension est contrôlée avec précision pour obtenir des propriétés électroniques, optiques ou mécaniques spécifiques, transformant un simple matériau de base en un composant haute performance.

Définir l'échelle : des atomes aux revêtements

Le terme « couche mince » couvre une immense gamme d'échelles. Comprendre cette gamme est essentiel pour saisir pourquoi cette technologie est si polyvalente et fondamentale pour l'ingénierie moderne.

L'échelle atomique (nanomètres)

À l'extrémité inférieure, les couches sont mesurées en nanomètres. Un nanomètre est un milliardième de mètre.

Ces couches ultra-fines peuvent n'avoir que quelques atomes d'épaisseur. Ce niveau de précision est essentiel dans les applications où les propriétés électriques sont primordiales et l'espace minimal.

C'est le monde des semi-conducteurs, où les couches sont utilisées pour construire les composants fondamentaux des microprocesseurs et des puces mémoire.

L'échelle microscopique (micromètres)

À l'extrémité supérieure, les couches peuvent atteindre des épaisseurs d'environ 100 micromètres. Un micromètre est un millionième de mètre, soit environ l'épaisseur d'un cheveu humain.

Ces revêtements plus épais sont souvent utilisés lorsque l'objectif principal est la durabilité, la résistance à l'usure ou la création d'effets optiques spécifiques nécessitant plus de matériau.

Les applications comprennent les revêtements protecteurs sur les outils de coupe, les couches antireflets sur les lentilles ou les finitions esthétiques sur les produits de consommation.

Pourquoi l'épaisseur détermine la fonction

L'épaisseur d'une couche déposée n'est pas un chiffre arbitraire ; c'est la principale variable que les ingénieurs manipulent pour obtenir une propriété matérielle souhaitée. La méthode de dépôt, telle que la pulvérisation cathodique ou le dépôt de couche atomique, est choisie spécifiquement pour atteindre l'épaisseur et la précision requises.

Précision pour l'électronique

Dans des dispositifs tels que les transistors et les diodes, les couches doivent être incroyablement minces et uniformes. Le flux d'électrons est contrôlé à travers des couches qui n'ont souvent que quelques dizaines d'atomes d'épaisseur.

Toute déviation d'épaisseur peut entraîner la défaillance du composant. C'est pourquoi des processus tels que le dépôt de couche atomique (ALD), qui construit les couches une couche atomique à la fois, sont cruciaux pour l'électronique moderne.

Durabilité pour les surfaces mécaniques

Pour les applications nécessitant des améliorations tribologiques — c'est-à-dire une meilleure résistance à l'usure et au frottement — des couches plus épaisses sont nécessaires.

Un revêtement sur un foret industriel ou une pièce de moteur automobile doit avoir suffisamment de substance pour résister à l'abrasion physique et protéger le matériau sous-jacent. Ces couches se situent généralement dans la plage des micromètres.

Performance pour l'optique et l'énergie

Dans les dispositifs optiques et les panneaux solaires, l'épaisseur de la couche est calculée avec précision pour manipuler la lumière. L'épaisseur détermine quelles longueurs d'onde de lumière sont réfléchies, absorbées ou transmises.

Par exemple, un revêtement antireflet sur des lunettes a une épaisseur soigneusement réglée pour annuler des ondes lumineuses spécifiques, réduisant ainsi l'éblouissement.

Comprendre les compromis

Le choix de l'épaisseur d'une couche implique de mettre en balance des facteurs concurrents. Il n'y a pas d'épaisseur « idéale » unique, seulement l'épaisseur appropriée pour un problème d'ingénierie spécifique.

Coût contre précision

Atteindre une précision au niveau atomique ou déposer des couches très épaisses peut prendre beaucoup de temps et être donc plus coûteux. Le processus de dépôt est souvent un facteur important dans le coût final d'un composant.

Fonctionnalité contre contrainte matérielle

À mesure qu'une couche devient plus épaisse, des contraintes internes peuvent s'accumuler. Si elles ne sont pas correctement gérées, ces contraintes peuvent provoquer la fissuration ou le décollement de la couche du matériau substrat, un défaut connu sous le nom de délaminage.

Vitesse contre qualité

Les méthodes de dépôt plus rapides peuvent produire des couches plus épaisses plus rapidement, mais sacrifient souvent l'uniformité et la densité qui sont les marques des techniques plus lentes et plus précises. Le choix de la méthode est un compromis critique entre la vitesse de fabrication et la performance finale.

Faire le bon choix pour votre objectif

L'épaisseur idéale de la couche est dictée entièrement par votre objectif principal.

- Si votre objectif principal est la microélectronique : Visez l'échelle du nanomètre pour contrôler les propriétés électriques avec une précision au niveau atomique.

- Si votre objectif principal est la durabilité mécanique : Utilisez des couches plus épaisses dans la plage des micromètres pour offrir une protection robuste contre l'usure et la corrosion.

- Si votre objectif principal est la performance optique : L'épaisseur doit être précisément conçue, souvent en nanomètres, pour interagir avec des longueurs d'onde de lumière spécifiques.

En fin de compte, contrôler l'épaisseur d'un matériau, c'est contrôler sa fonction dans le monde moderne.

Tableau récapitulatif :

| Échelle d'épaisseur | Gamme typique | Applications clés |

|---|---|---|

| Atomique (Nanomètres) | Quelques nm à 100 nm | Semi-conducteurs, microélectronique, optique de précision |

| Microscopique (Micromètres) | 1 µm à 100 µm | Revêtements protecteurs, surfaces résistantes à l'usure, couches optiques |

Besoin d'un dépôt de couche mince précis pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour les applications de couches minces. Que vous développiez la prochaine génération d'électronique ou des revêtements durables, nos solutions garantissent le contrôle d'épaisseur exact dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique d'or ? Un guide sur le revêtement sous vide de haute pureté pour l'électronique et la MEB

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Puis-je souder du cuivre sur du cuivre sans utiliser de décapant ? Le rôle essentiel du décapant pour une liaison solide

- Qu'est-ce que le revêtement par faisceau d'électrons ? Un guide sur les films minces PVD haute performance

- À quoi sert le revêtement par pulvérisation cathodique ? Obtenez des films minces de qualité supérieure pour l'électronique, l'optique et les outils