À la base, le dépôt chimique en phase vapeur (DCV) est un processus utilisé pour créer des couches minces solides de haute pureté et haute performance à partir d'un gaz. Il implique l'introduction de gaz précurseurs volatils dans une chambre de réaction, qui se décomposent ensuite et réagissent sur la surface d'un substrat chauffé pour former le revêtement matériel souhaité, atome par atome.

Le dépôt chimique en phase vapeur n'est pas une simple méthode de revêtement ; c'est une technique de fabrication de précision. En contrôlant soigneusement la chimie des gaz, la température et la pression, vous pouvez construire un film solide avec une composition, une structure et une épaisseur très spécifiques directement sur une surface.

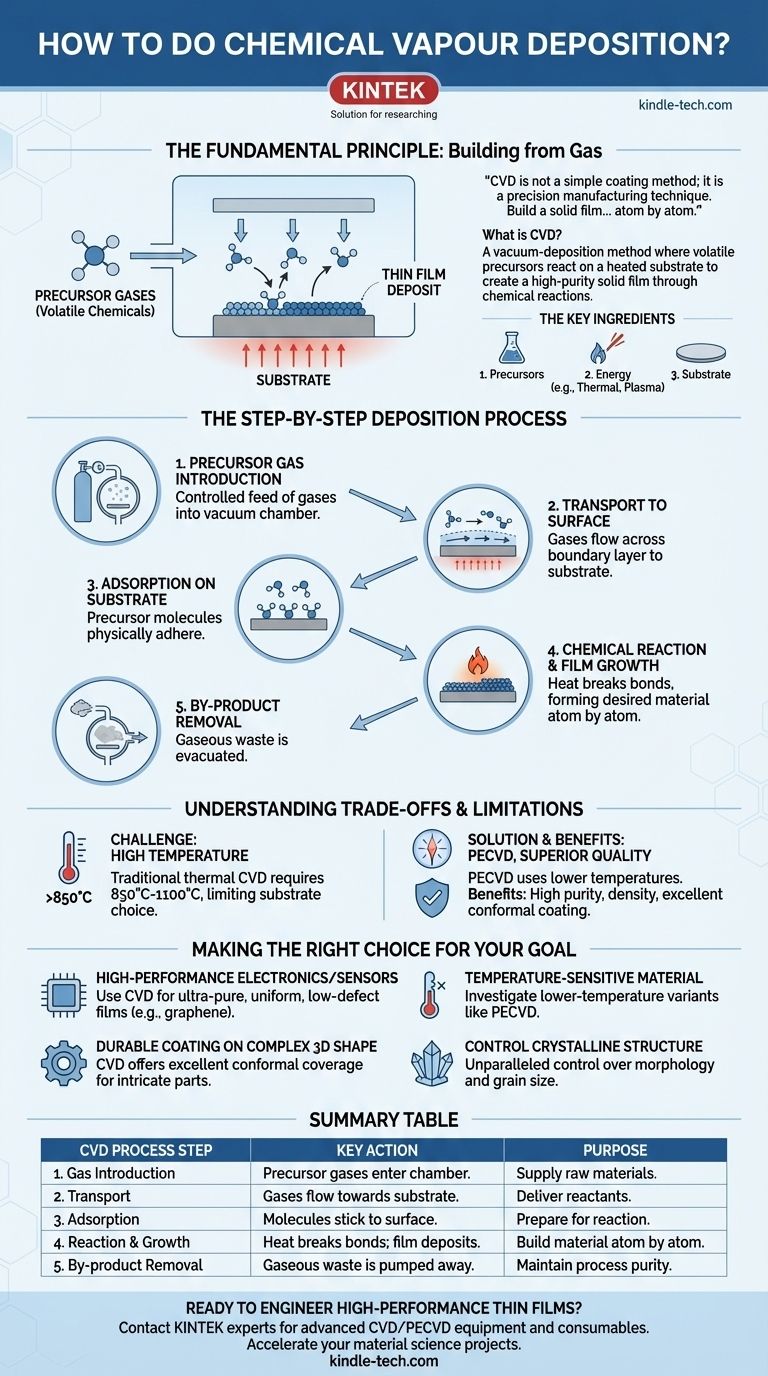

Le principe fondamental : construire à partir du gaz

Qu'est-ce que le DCV ?

Le dépôt chimique en phase vapeur est une méthode de dépôt sous vide où un substrat est exposé à un ou plusieurs précurseurs chimiques volatils. Ces précurseurs réagissent ou se décomposent sur la surface du substrat, qui est généralement chauffé, pour produire le dépôt de couche mince souhaité.

Contrairement au dépôt physique en phase vapeur (DPV), qui est similaire à une pulvérisation physique de matériau, le DCV est un processus chimique. Le film final est un nouveau matériau créé par des réactions chimiques au moment du dépôt.

Les ingrédients clés

Chaque processus de DCV nécessite trois composants principaux :

- Précurseurs : Gaz ou liquides volatils contenant les éléments que vous souhaitez déposer.

- Énergie : Généralement une chaleur élevée (énergie thermique) pour entraîner les réactions chimiques. Des lasers ou des plasmas peuvent également être utilisés.

- Substrat : Le matériau ou l'objet sur lequel le film est cultivé.

Le processus de dépôt étape par étape

Le processus de DCV est une séquence d'événements soigneusement orchestrée se déroulant à un niveau microscopique.

Étape 1 : Introduction du gaz précurseur

Le processus commence par l'introduction de quantités précisément contrôlées d'un ou plusieurs gaz précurseurs dans une chambre de réaction sous vide ou à basse pression.

Étape 2 : Transport vers la surface

Ces gaz s'écoulent vers le substrat chauffé. Lorsqu'ils approchent de la surface chaude, une couche de gaz statique appelée couche limite se forme, que les espèces réactives doivent traverser par diffusion pour atteindre le substrat.

Étape 3 : Adsorption sur le substrat

Une fois que les molécules de gaz précurseur atteignent le substrat, elles adhèrent physiquement à la surface. Ce processus est appelé adsorption.

Étape 4 : La réaction chimique et la croissance du film

La chaleur du substrat fournit l'énergie nécessaire pour rompre les liaisons chimiques dans les molécules précurseurs. Cela déclenche des réactions de surface hétérogènes, provoquant le dépôt du matériau solide souhaité et la formation d'un film en croissance. Les molécules peuvent diffuser à travers la surface pour trouver des sites de nucléation stables avant de se fixer.

Étape 5 : Élimination des sous-produits

Les réactions chimiques créent également des sous-produits gazeux qui ne sont plus nécessaires. Ces molécules se détachent de la surface (désorption), diffusent à travers la couche limite et sont éliminées de la chambre par le flux de gaz du système de vide.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Comprendre les compromis du DCV est essentiel pour son application réussie.

Le défi principal : la haute température

Le DCV thermique traditionnel nécessite souvent des températures très élevées, généralement comprises entre 850 °C et 1100 °C. Cette chaleur élevée peut endommager ou même faire fondre de nombreux matériaux de substrat potentiels, limitant sévèrement son application.

Atténuer la chaleur : DCV à basse température

Pour surmonter cette limitation, des variantes ont été développées. Le DCV assisté par plasma (DCVP) ou les techniques assistées par laser peuvent entraîner les réactions chimiques nécessaires à des températures beaucoup plus basses, rendant le processus compatible avec une gamme plus large de substrats.

L'avantage : une qualité de film supérieure

Le principal avantage obtenu de cette complexité est une qualité de film exceptionnelle. Les films DCV sont connus pour leur haute pureté et leur densité.

De plus, comme le dépôt se produit à partir d'une phase gazeuse, le DCV offre d'excellentes capacités de revêtement conforme (ou « enveloppant »), recouvrant uniformément des surfaces complexes et non planes.

Le pouvoir du contrôle

Le véritable pouvoir du DCV réside dans sa contrôlabilité. En ajustant des paramètres tels que les débits de gaz, la température et la pression, vous pouvez adapter précisément les propriétés du film. Cela inclut sa composition chimique, sa structure cristalline, la taille des grains et l'épaisseur finale. Ce niveau de contrôle est ce qui fait du DCV une méthode de premier plan pour produire des matériaux avancés comme le graphène de haute qualité pour l'électronique et les capteurs.

Faire le bon choix pour votre objectif

Pour décider si le DCV est la bonne approche, alignez ses capacités avec votre objectif principal.

- Si votre objectif principal est l'électronique ou les capteurs haute performance : Le DCV est un choix de premier plan pour créer les films ultra-purs, uniformes et à faible défaut (comme le graphène) requis pour ces applications.

- Si vous devez revêtir un matériau sensible à la température : Le DCV thermique standard est inapproprié, mais vous devriez explorer des variantes à plus basse température comme le DCVP.

- Si vous avez besoin d'un revêtement durable ou fonctionnel sur une forme 3D complexe : La couverture conforme exceptionnelle du DCV en fait un candidat solide pour améliorer la dureté, la friction ou les propriétés thermiques sur des pièces complexes.

- Si vous devez contrôler la structure cristalline de votre film : Le DCV offre un contrôle inégalé sur la morphologie et la taille des grains du dépôt, ce qui le rend idéal pour créer des phases matérielles spécifiques.

En fin de compte, le dépôt chimique en phase vapeur est un outil puissant pour l'ingénierie des matériaux avec précision à l'échelle atomique.

Tableau récapitulatif :

| Étape du processus DCV | Action clé | Objectif |

|---|---|---|

| 1. Introduction du gaz | Les gaz précurseurs entrent dans la chambre de réaction. | Fournir les matières premières pour le film. |

| 2. Transport | Les gaz s'écoulent vers le substrat chauffé. | Livrer les réactifs à la surface. |

| 3. Adsorption | Les molécules adhèrent à la surface du substrat. | Préparer la réaction chimique. |

| 4. Réaction et croissance | La chaleur rompt les liaisons ; un film solide se dépose. | Construire le matériau souhaité atome par atome. |

| 5. Élimination des sous-produits | Les déchets gazeux sont pompés. | Maintenir la pureté et l'efficacité du processus. |

Prêt à concevoir des couches minces haute performance avec précision ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires aux processus de dépôt chimique en phase vapeur (DCV) et de dépôt chimique en phase vapeur assisté par plasma (DCVP). Que vous développiez des appareils électroniques de nouvelle génération, des revêtements durables pour des pièces 3D complexes ou des matériaux de haute pureté pour la recherche, notre expertise et nos produits fiables soutiennent vos objectifs de qualité de film supérieure, de couverture conforme et de contrôle précis.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et accélérer vos projets de science des matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?