En comparaison directe du matériau de joint, une soudure correctement exécutée est plus solide qu'un joint brasé. Cela s'explique par le fait que le soudage fait fondre et fusionne les métaux de base, créant une seule pièce de matériau continue. Cependant, cette réponse simple est trompeuse. La méthode "plus solide" dépend entièrement de l'application, des matériaux à assembler et de la conception du joint lui-même, le brasage produisant souvent un assemblage globalement plus solide.

La distinction essentielle n'est pas de savoir quel processus est génériquement "plus solide", mais comment chaque méthode atteint sa résistance. Le soudage crée de la résistance par fusion, tandis que le brasage crée de la résistance par la conception du joint et l'adhérence. Comprendre cette différence est la clé pour choisir le bon processus pour votre objectif.

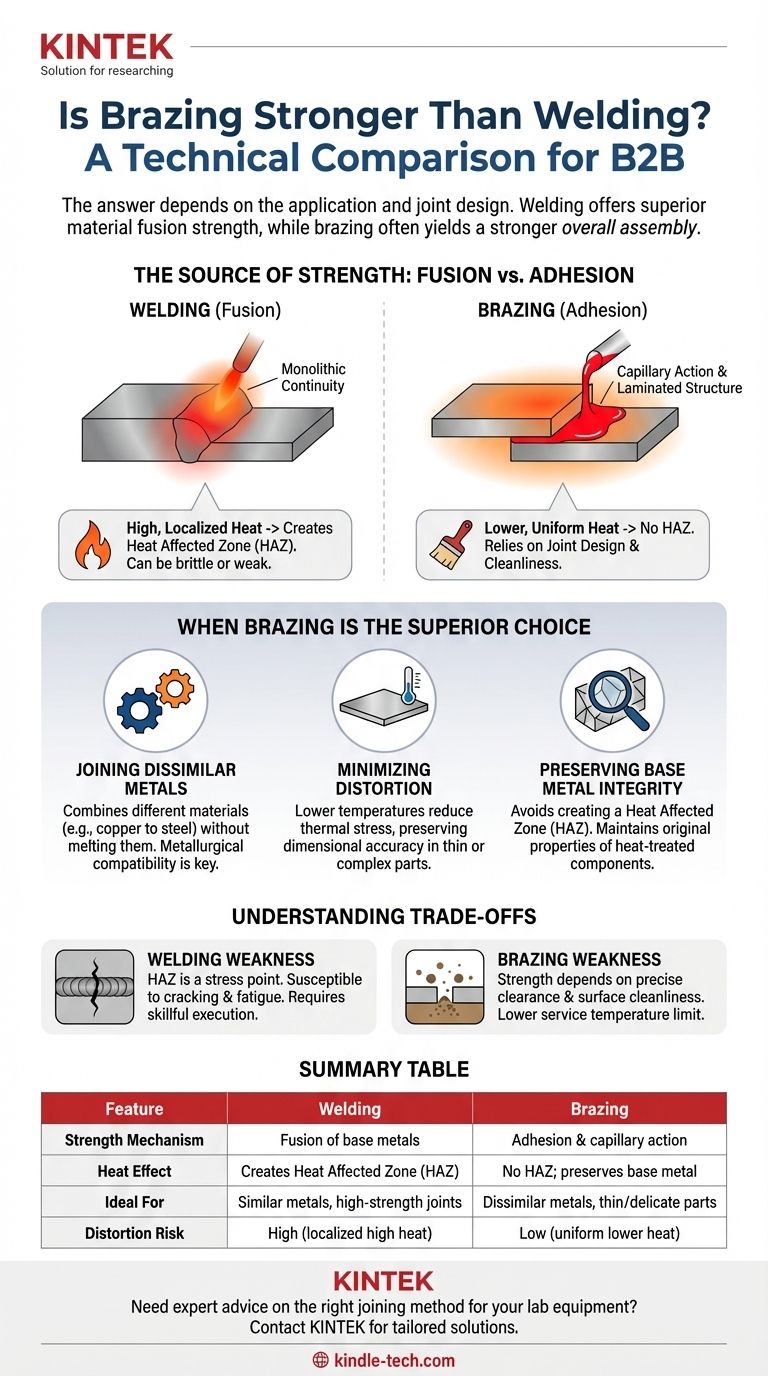

La source de la résistance : Fusion vs. Adhérence

La différence fondamentale entre ces deux processus dicte leurs forces et leurs faiblesses. Ils ne sont pas interchangeables ; ce sont des outils différents pour des problèmes d'ingénierie différents.

Comment le soudage atteint la résistance

Le soudage fonctionne en concentrant une chaleur intense sur le joint, faisant fondre les bords des métaux de base ainsi qu'un matériau d'apport consommable.

Ce bain de fusion se solidifie en une structure unique et fusionnée. Le cordon de soudure résultant est, en substance, une structure métallique coulée qui fait partie intégrante des pièces mères. Sa résistance provient de cette continuité monolithique.

Un sous-produit de cette chaleur intense et localisée est la Zone Affectée Thermiquement (ZAT)—une zone de métal de base adjacente à la soudure qui a été chauffée mais non fondue. Les propriétés du métal dans la ZAT peuvent être altérées, devenant parfois plus fragiles ou plus faibles que le matériau d'origine.

Comment le brasage atteint la résistance

Le brasage fonctionne en chauffant les métaux de base à une température inférieure à leur point de fusion et en introduisant un métal d'apport qui fond et est aspiré dans le joint par capillarité.

La résistance d'un joint brasé ne provient pas de la résistance intrinsèque du métal d'apport, qui est presque toujours plus faible que les métaux de base. Au lieu de cela, sa résistance provient d'une combinaison de liaison métallurgique et d'une conception de joint supérieure.

Les joints brasés sont conçus avec une grande surface (par exemple, un joint à recouvrement au lieu d'un joint bout à bout). La fine couche de métal d'apport distribue la charge sur toute cette zone, créant une structure laminée incroyablement solide.

Quand un assemblage brasé est le choix supérieur

Bien qu'un cordon de soudure puisse être plus solide, il existe des scénarios courants où le processus de brasage aboutit à un produit final plus fiable et fonctionnellement plus solide.

Assemblage de métaux dissemblables

Le soudage de métaux fondamentalement différents (comme le cuivre à l'acier) est extrêmement difficile, voire impossible, en raison des différences de points de fusion, de dilatation thermique et de métallurgie.

Le brasage excelle dans cette tâche. En choisissant un métal d'apport métallurgiquement compatible avec les deux métaux de base, vous pouvez créer une liaison solide et fiable entre eux sans avoir à faire fondre l'un ou l'autre.

Minimiser les contraintes thermiques et la déformation

La chaleur élevée et localisée du soudage induit des contraintes thermiques importantes dans la pièce, ce qui peut entraîner un gauchissement et une déformation, en particulier dans les assemblages minces ou complexes.

Le brasage utilise des températures beaucoup plus basses, et la chaleur est appliquée plus uniformément sur toute la zone du joint. Cela préserve les propriétés d'origine (comme la trempe ou la dureté) des métaux de base et réduit considérablement le risque de déformation, ce qui se traduit souvent par une pièce finale plus solide et plus précise dimensionnellement.

Préserver l'intégrité du métal de base

La ZAT créée par le soudage est souvent le point le plus faible de l'assemblage fini et un point de défaillance courant.

Parce que le brasage ne fait pas fondre les métaux de base, il ne crée pas de Zone Affectée Thermiquement. Les propriétés mécaniques des matériaux de base jusqu'au bord du joint restent inchangées, ce qui est un avantage critique pour les composants traités thermiquement ou écrouis.

Comprendre les compromis

Aucune méthode n'est parfaite. Choisir correctement signifie comprendre leurs limitations inhérentes.

La faiblesse d'un joint soudé

La principale faiblesse d'une soudure est la Zone Affectée Thermiquement (ZAT). Cette zone peut être un point de concentration de contraintes et est susceptible de se fissurer ou de se fragiliser, en particulier sous fatigue ou chargement cyclique. Une mauvaise technique de soudage peut également introduire de la porosité ou une fusion incomplète, créant des points faibles importants.

La faiblesse d'un joint brasé

La résistance d'un joint brasé dépend de manière critique du jeu de joint et de la propreté. Si l'espace entre les pièces est trop grand, la résistance du joint devient celle du métal d'apport plus faible. Les surfaces doivent également être parfaitement propres pour que l'action capillaire fonctionne et qu'une liaison métallurgique appropriée se forme.

De plus, les joints brasés ont une limite de température de service inférieure, définie par le point de fusion du métal d'apport.

Faire le bon choix pour votre application

La méthode optimale est celle qui gère le mieux les forces et les conditions auxquelles votre assemblage sera confronté.

- Si votre objectif principal est une résistance brute maximale dans un joint simple porteur de charge (comme l'acier de construction) : Le soudage est le choix supérieur, car il crée une structure fusionnée et monolithique.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des composants délicats à parois minces : Le brasage offre une solution fiable et solide là où le soudage échouerait ou endommagerait la pièce.

- Si votre objectif principal est de maintenir la stabilité dimensionnelle et d'éviter la déformation des matériaux : La chaleur plus basse et uniforme du brasage en fait la meilleure option.

- Si votre objectif principal est de créer un joint sans contrainte qui préserve les propriétés du métal de base : Le brasage est le seul choix, car il évite de créer une Zone Affectée Thermiquement.

En allant au-delà d'une simple mentalité "plus fort contre plus faible", vous pouvez sélectionner le processus d'assemblage qui garantit la performance et l'intégrité de l'ensemble de votre conception.

Tableau récapitulatif :

| Caractéristique | Soudage | Brasage |

|---|---|---|

| Mécanisme de résistance | Fusion des métaux de base | Adhérence & action capillaire |

| Effet thermique | Crée une Zone Affectée Thermiquement (ZAT) | Pas de ZAT ; préserve le métal de base |

| Idéal pour | Métaux similaires, joints à haute résistance | Métaux dissemblables, pièces minces/délicates |

| Risque de déformation | Élevé (chaleur localisée élevée) | Faible (chaleur uniforme plus basse) |

Besoin de conseils d'experts sur la bonne méthode d'assemblage pour votre équipement de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, adaptés à vos besoins spécifiques. Que vous assembliez des métaux dissemblables pour un réacteur personnalisé ou que vous ayez besoin d'un traitement thermique précis pour des composants délicats, notre équipe peut vous aider à sélectionner le processus optimal pour garantir la résistance, la fiabilité et la performance.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux