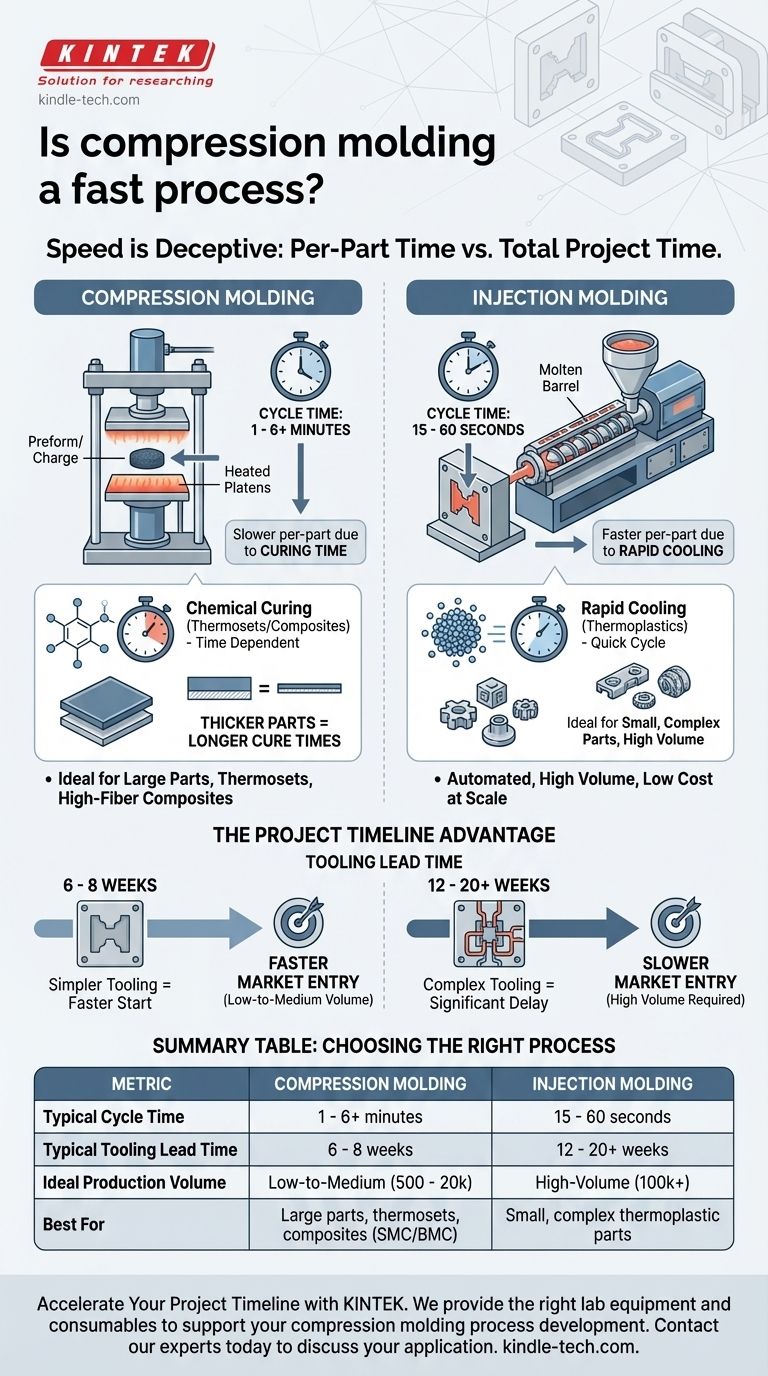

Pour être direct : le moulage par compression est généralement considéré comme un processus plus lent par pièce par rapport aux méthodes à haut volume comme le moulage par injection. Ses temps de cycle se mesurent en minutes plutôt qu'en secondes. Cependant, cette perspective est incomplète, car ses exigences d'outillage plus simples peuvent raccourcir considérablement le calendrier global du projet, de la conception à la première série de production.

La vitesse du moulage par compression est trompeuse. Bien que les temps de cycle des pièces individuelles soient plus longs, son outillage plus rapide et moins coûteux peut en faire le chemin le plus rapide vers le marché pour la production à faible ou moyen volume, en particulier pour les grandes pièces ou les matériaux composites spécifiques.

Qu'est-ce qui définit la vitesse du moulage par compression ?

Pour comprendre la vitesse du processus, vous devez d'abord comprendre ses étapes fondamentales. Le temps de cycle total est la somme de plusieurs étapes distinctes, souvent manuelles.

Les étapes clés du processus

Le cycle commence par le placement d'une quantité prédéterminée de matériau de moulage, connue sous le nom de charge ou de préforme, dans la moitié inférieure chauffée d'une cavité de moule.

Le moule est ensuite fermé, appliquant une pression immense, ce qui force le matériau à remplir toute la cavité. La combinaison de chaleur et de pression est maintenue pendant une durée spécifique.

Le rôle essentiel du temps de durcissement

Cette période de maintien, connue sous le nom de temps de durcissement, est généralement la partie la plus longue du cycle. Pendant cette phase, les matériaux thermodurcissables (tels que les caoutchoucs ou les phénoliques) subissent une réaction de réticulation chimique, les durcissant de façon permanente.

Contrairement au refroidissement rapide des thermoplastiques dans le moulage par injection, ce durcissement chimique est un processus dépendant du temps qui ne peut pas être précipité sans compromettre l'intégrité structurelle de la pièce.

Type de matériau et épaisseur de la pièce

Le temps de durcissement requis est fortement influencé par deux facteurs : le matériau utilisé et l'épaisseur de la coupe transversale de la pièce.

Les pièces plus épaisses nécessitent des temps de durcissement plus longs pour garantir que le cœur du composant atteigne la température nécessaire et durcisse complètement. Différents matériaux présentent également des caractéristiques de durcissement intrinsèquement différentes.

Comparaison des temps de cycle : Moulage par compression vs Moulage par injection

Le point de comparaison le plus courant pour la vitesse est le moulage par injection. Les deux processus répondent à des besoins différents et excellent dans différents scénarios de production.

L'avantage du moulage par injection : Automatisation et vitesse

Le moulage par injection est un processus hautement automatisé conçu pour des volumes de production massifs. Le plastique fondu est injecté dans un moule sous haute pression, refroidi rapidement, puis éjecté automatiquement.

Les temps de cycle pour le moulage par injection sont incroyablement courts, allant souvent de 15 à 60 secondes. Cela le rend imbattable pour produire des millions de pièces identiques à un coût par pièce très bas.

La niche du moulage par compression : Simplicité et matériaux

Les cycles de moulage par compression sont beaucoup plus longs, allant généralement de 1 à 6 minutes, et peuvent être encore plus longs pour les composants très grands ou épais.

Cependant, il excelle dans la formation de matériaux difficiles ou impossibles à mouler par injection, tels que les composites à haute teneur en fibres (SMC/BMC), le PTFE et divers caoutchoucs thermodurcissables.

Comprendre les compromis : Vitesse de la pièce vs Vitesse du projet

Se concentrer uniquement sur le temps de cycle par pièce masque une partie essentielle de l'équation de fabrication : le temps et le coût nécessaires pour commencer.

Délai de fabrication de l'outillage

C'est là que le moulage par compression a souvent un avantage significatif. Les moules sont plus simples, car ils n'ont pas besoin des systèmes complexes de canaux, de points d'injection et de canaux de refroidissement d'un moule à injection.

Un moule à compression peut souvent être conçu et fabriqué en 6 à 8 semaines. Un moule à injection complexe peut facilement prendre 12 à 20 semaines ou plus, ce qui représente un retard majeur dans la mise sur le marché d'un produit.

Coût par pièce en volume

L'investissement initial dans un moule à injection est considérablement plus élevé. Ce coût est justifié lorsqu'il est réparti sur des centaines de milliers ou des millions de pièces.

Pour les volumes plus faibles (par exemple, 500 à 20 000 unités), le coût élevé de l'outillage d'injection peut rendre le coût par pièce prohibitif. Le coût d'outillage inférieur du moulage par compression le rend beaucoup plus économique pour ces séries de production.

Géométrie et taille des pièces

Le moulage par compression est exceptionnellement bien adapté à la production de grandes pièces relativement simples, telles que les panneaux de carrosserie automobile, les boîtiers électriques ou les grandes garnitures. La pression douce et uniforme est idéale pour ces géométries.

Le moulage par injection, en revanche, est le choix supérieur pour les petites pièces très complexes avec des caractéristiques complexes et des tolérances serrées.

Faire le bon choix pour votre objectif

Le processus « le plus rapide » est celui qui correspond le mieux aux exigences spécifiques de votre projet, du volume et du matériau au budget et au délai de mise sur le marché.

- Si votre objectif principal est la production à haut volume (plus de 100 000 unités) de pièces thermoplastiques : Le temps de cycle inférieur à la minute du moulage par injection est le gagnant incontesté pour atteindre le coût par pièce le plus bas.

- Si votre objectif principal est un lancement rapide ou des séries de faible à moyen volume (moins de 20 000 unités) : Le délai d'obtention de l'outillage plus court du moulage par compression peut mettre votre produit sur le marché plus rapidement et de manière plus économique.

- Si votre objectif principal est d'utiliser des thermodurcissables spécifiques ou des composites à haute teneur en fibres : Le moulage par compression est souvent le seul processus viable, faisant de son temps de cycle un paramètre nécessaire pour travailler avec ces matériaux avancés.

En fin de compte, examiner la vitesse à travers le prisme de votre calendrier de projet total — de l'outillage initial à la pièce finale — est la clé pour sélectionner le processus le plus efficace.

Tableau récapitulatif :

| Métrique | Moulage par compression | Moulage par injection |

|---|---|---|

| Temps de cycle typique | 1 - 6+ minutes | 15 - 60 secondes |

| Délai d'obtention de l'outillage typique | 6 - 8 semaines | 12 - 20+ semaines |

| Volume de production idéal | Faible à moyen (500 - 20 000 unités) | Haut volume (100 000+ unités) |

| Idéal pour | Grandes pièces, thermodurcissables, composites (SMC/BMC) | Petites pièces thermoplastiques complexes |

Besoin de mettre sur le marché plus rapidement votre production à faible ou moyen volume ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour soutenir vos essais de matériaux et le développement de processus pour le moulage par compression. Que vous travailliez avec des composites avancés, des caoutchoucs ou des thermodurcissables, nos solutions peuvent vous aider à optimiser vos temps de durcissement et à garantir la qualité des pièces.

Accélérons ensemble le calendrier de votre projet. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons répondre aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

Les gens demandent aussi

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Pourquoi utilise-t-on des pastilles de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides