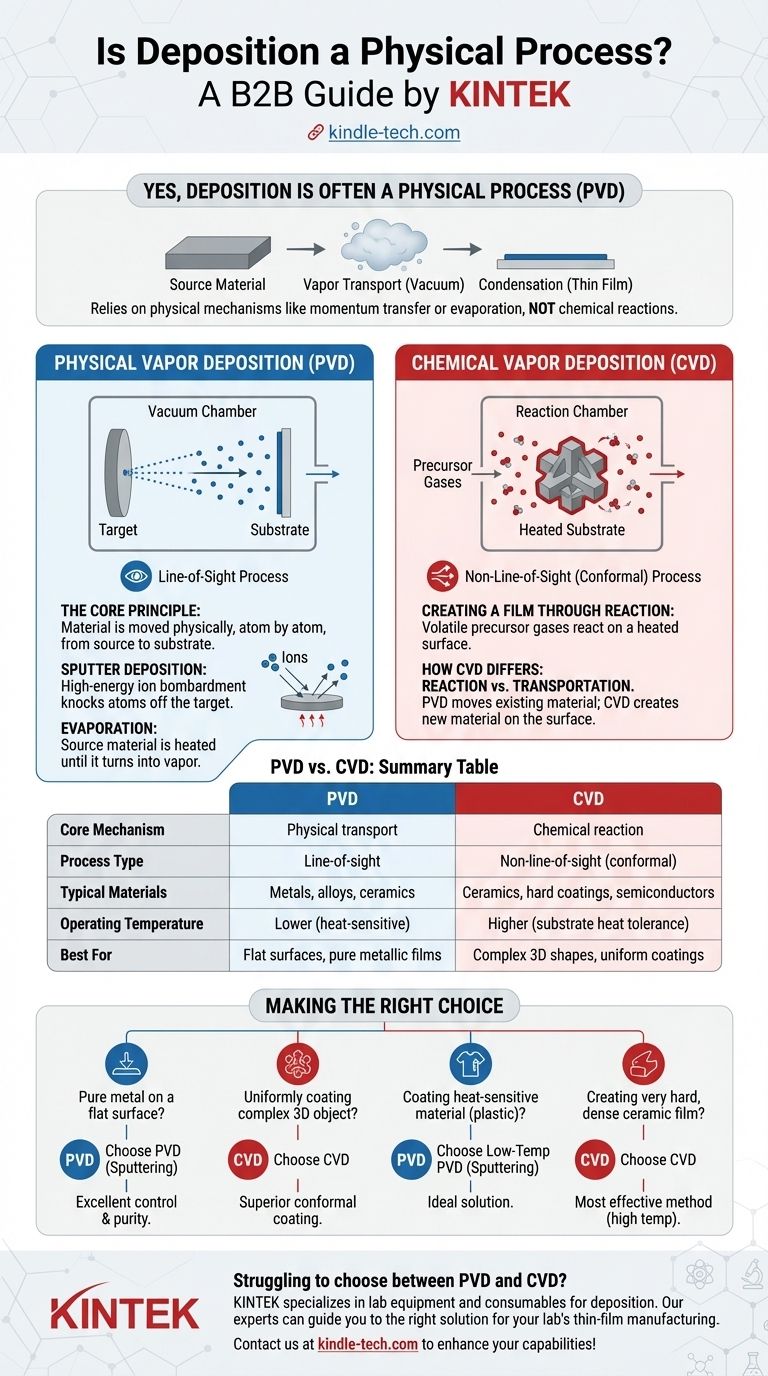

Oui, la déposition est souvent un processus physique, classé sous le terme général de Déposition Physique en Phase Vapeur (PVD). Dans ces techniques, un matériau source solide ou liquide est transformé en vapeur, transporté à travers un environnement sous vide ou à basse pression, puis condensé sur un substrat pour former un film mince. L'ensemble de ce processus repose sur des mécanismes physiques tels que le transfert de quantité de mouvement ou l'évaporation, et non sur des réactions chimiques.

La distinction fondamentale en technologie des films minces se situe entre la Déposition Physique en Phase Vapeur (PVD), qui transporte physiquement le matériau d'une source à un substrat, et la Déposition Chimique en Phase Vapeur (CVD), qui utilise des réactions chimiques pour faire croître un film à partir de gaz précurseurs. Comprendre cette différence est la clé pour sélectionner le bon processus de fabrication.

Qu'est-ce que la Déposition Physique (PVD) ?

La Déposition Physique en Phase Vapeur englobe un ensemble de processus où le matériau déposé est identique au matériau source, simplement déplacé d'un endroit à un autre.

Le Principe Fondamental : Un Processus Mécanique

À la base, la PVD est un processus à ligne de vue. Le matériau est éjecté d'une source (appelée cible) et voyage en ligne droite jusqu'à ce qu'il frappe le substrat, où il se condense et s'accumule couche par couche pour former le film.

Ce processus est réalisé dans une chambre à vide pour garantir que les atomes vaporisés n'entrent pas en collision avec les molécules d'air, leur permettant de voyager librement jusqu'à leur destination.

La Pulvérisation Cathodique (Sputtering) : Un Exemple Clé

La pulvérisation cathodique est l'une des techniques PVD les plus courantes et les plus polyvalentes. Elle fonctionne en bombardant un matériau cible solide avec des ions de haute énergie, généralement issus d'un gaz inerte comme l'argon.

Ce bombardement agit comme un sablage subatomique, arrachant physiquement des atomes de la cible. Ces atomes éjectés traversent ensuite la chambre et se déposent sur le substrat.

Comme le mentionne le document de référence, la pulvérisation cathodique est un processus complexe avec de nombreux paramètres, mais cette complexité offre un haut degré de contrôle sur les propriétés du film final, telles que sa densité et sa structure cristalline.

L'Évaporation : L'Autre Méthode PVD Majeure

L'autre méthode PVD principale est l'évaporation thermique. Dans cette technique, le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore ou se sublime.

La vapeur résultante monte, traverse la chambre et se condense sur un substrat plus froid, formant le film mince désiré. C'est conceptuellement plus simple que la pulvérisation cathodique mais offre moins de contrôle sur la microstructure du film.

L'Alternative : La Déposition Chimique en Phase Vapeur (CVD)

Pour comprendre pleinement la PVD, il est essentiel de la comparer à son homologue chimique, la CVD.

Créer un Film par Réaction

En CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Ces gaz ne sont pas le matériau du film final lui-même.

Au lieu de cela, ils réagissent ou se décomposent à la surface d'un substrat chauffé pour produire le film solide désiré. Les sous-produits indésirables sont ensuite évacués.

Comment la CVD Diffère de la PVD

La différence fondamentale est la réaction par rapport au transport. La PVD déplace le matériau existant ; la CVD crée un nouveau matériau à la surface.

Étant donné que la CVD repose sur des gaz qui peuvent s'écouler autour des objets, ce n'est pas un processus à ligne de vue. Cela lui confère un avantage significatif pour revêtir uniformément des formes tridimensionnelles complexes.

Comprendre les Compromis

Le choix entre PVD et CVD dépend entièrement de l'application, des matériaux impliqués et du résultat souhaité.

Quand Choisir la Déposition Physique (PVD)

La PVD est souvent préférée pour déposer une très large gamme de matériaux, y compris les métaux, les alliages et certaines céramiques difficiles à créer par des réactions chimiques.

Elle fonctionne généralement à des températures plus basses que la CVD, ce qui la rend adaptée au revêtement de substrats sensibles à la chaleur comme les plastiques. C'est le choix privilégié pour créer des films métalliques extrêmement purs.

Quand la Déposition Chimique (CVD) est Meilleure

La CVD excelle dans la création de revêtements hautement conformes qui couvrent des géométries complexes et des coins vifs sans s'amincir. Elle est souvent utilisée pour produire des revêtements céramiques très durs et durables (comme le nitrure de titane) et constitue un processus fondamental dans la fabrication des semi-conducteurs.

Le compromis réside dans la nécessité de températures élevées et la manipulation de gaz précurseurs, qui peuvent être toxiques, corrosifs ou pyrophoriques.

Faire le Bon Choix pour Votre Film Mince

Votre sélection repose sur l'équilibre entre les propriétés du film et les limitations du substrat ainsi que la complexité de la pièce.

- Si votre objectif principal est de déposer un métal pur ou un alliage sur une surface plane : La pulvérisation cathodique (PVD) offre un excellent contrôle et une grande pureté.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : La CVD est presque toujours le choix supérieur en raison de sa nature non-ligne-de-vue.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur comme le plastique : Un processus PVD à basse température comme la pulvérisation cathodique est la solution idéale.

- Si votre objectif principal est de créer un film céramique ou diélectrique très dur et dense : La CVD est souvent la méthode la plus efficace, en supposant que le substrat puisse supporter la chaleur.

En fin de compte, la déposition physique et la déposition chimique sont toutes deux des outils puissants pour concevoir des surfaces aux propriétés spécifiques.

Tableau Récapitulatif :

| Caractéristique | Déposition Physique en Phase Vapeur (PVD) | Déposition Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Mécanisme de Base | Transport physique du matériau (ex. : pulvérisation, évaporation) | Réaction chimique à la surface du substrat |

| Type de Processus | Ligne de vue | Non-ligne de vue (conforme) |

| Matériaux Typiques | Métaux, alliages, certaines céramiques | Céramiques, revêtements durs, semi-conducteurs |

| Température de Fonctionnement | Plus basse (adaptée aux substrats sensibles à la chaleur) | Plus élevée (nécessite une tolérance à la chaleur du substrat) |

| Idéal Pour | Surfaces planes, films métalliques purs, matériaux sensibles à la chaleur | Formes 3D complexes, revêtements uniformes, céramiques dures |

Vous avez du mal à choisir entre PVD et CVD pour votre application de film mince ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les processus de déposition, aidant les laboratoires à optimiser leur fabrication de films minces. Nos experts peuvent vous guider vers la bonne solution en fonction de votre matériau, de votre substrat et de vos exigences de performance. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelles sont les caractéristiques des nanotubes de carbone monofeuillets ? Techniques essentielles pour l'analyse des SWCNT

- Qu'est-ce qu'un revêtement optique ? Contrôle de la lumière maître pour des performances optiques supérieures

- À quoi sert le revêtement diamant ? Augmenter la durabilité dans les applications extrêmes

- Quelle est la différence entre les films épais et les films minces ? Un guide de fabrication et de performance

- Quels sont les avantages du sputtering ? Obtenez un dépôt de couches minces supérieur pour votre application

- Quelles sont les catégories de nanotubes de carbone ? Comprendre les SWCNT vs. MWCNT pour votre application

- Comment sont structurés les nanotubes de carbone ? Des feuilles de graphène aux cylindres 1D

- Quelles sont les applications des films minces en nanotechnologie ? Construire l'avenir, atome par atome