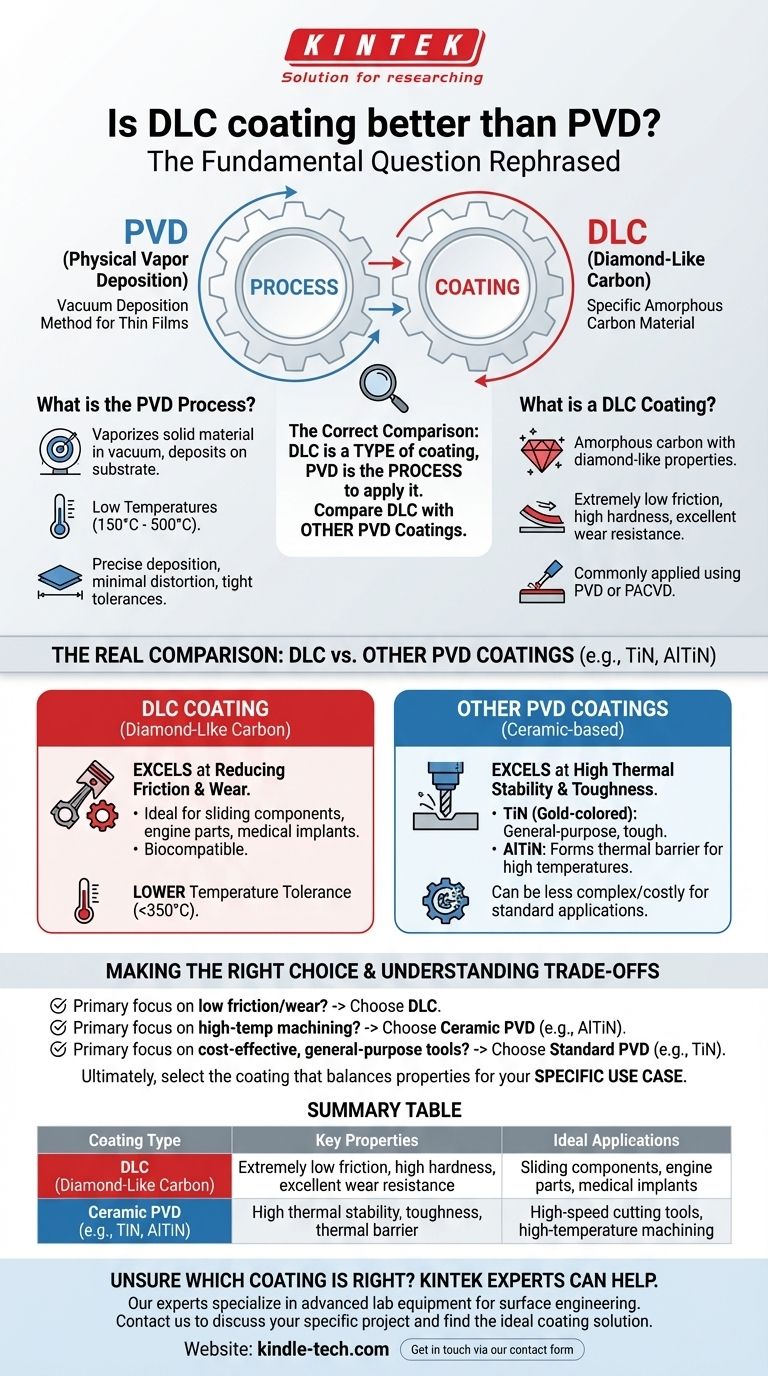

La question fondamentale n'est pas de savoir si le DLC est meilleur que le PVD, car cette comparaison repose sur un malentendu courant. Le Carbone Amorphe Tétraédrique (DLC) est un type spécifique de matériau de revêtement, tandis que le Dépôt Physique en Phase Vapeur (PVD) est le processus utilisé pour l'appliquer. Par conséquent, les revêtements DLC sont un sous-ensemble des revêtements PVD.

La bonne question n'est pas "DLC vs. PVD", mais plutôt "Un revêtement DLC est-il le bon choix par rapport à d'autres types de revêtements PVD pour mon application spécifique ?" Comprendre cette distinction est la clé pour prendre une décision éclairée.

Qu'est-ce que le processus PVD ?

Le Dépôt Physique en Phase Vapeur (PVD) est une famille de méthodes de dépôt sous vide utilisées pour produire des films minces et des revêtements. C'est un processus, pas un type de revêtement unique.

Le mécanisme central

Le processus PVD implique la vaporisation d'un matériau solide dans un environnement sous vide et son dépôt sur un substrat cible. Cela se fait à des températures relativement basses, généralement entre 150°C et 500°C.

Principaux avantages du processus

Parce que le processus est contrôlé par ordinateur et se déroule sous vide, le PVD offre des avantages significatifs. Il permet le dépôt précis de films très minces, souvent de quelques microns seulement.

Les températures de processus plus basses signifient qu'il y a peu ou pas de déformation de la pièce sous-jacente, ce qui le rend idéal pour les composants avec des tolérances serrées, tels que les outils de coupe et les pièces de machines de précision.

Qu'est-ce qu'un revêtement DLC ?

Un revêtement Carbone Amorphe Tétraédrique (DLC) est un matériau spécifique connu pour ses propriétés uniques. C'est un matériau carboné amorphe qui présente certaines des propriétés souhaitables du diamant naturel.

Les propriétés déterminantes

Les revêtements DLC sont prisés pour leur coefficient de frottement extrêmement faible, leur dureté élevée et leur excellente résistance à l'usure. Cette combinaison les rend incroyablement lisses et durables.

Comment le DLC est appliqué

Bien que d'autres méthodes existent, le DLC est le plus souvent appliqué à l'aide d'un processus PVD ou d'un processus de dépôt chimique en phase vapeur assisté par plasma (PACVD) étroitement lié. Aux fins de cette comparaison, il est essentiel de considérer le DLC comme l'un des nombreux matériaux haute performance pouvant être appliqués via PVD.

La vraie comparaison : DLC vs. autres revêtements PVD

Maintenant que nous avons établi que le DLC est un type de revêtement PVD, la comparaison significative se fait entre le DLC et d'autres matériaux PVD courants comme le Nitrure de Titane (TiN) ou le Nitrure de Titane Aluminium (AlTiN).

Quand le DLC excelle

Le DLC est le choix supérieur lorsque l'objectif principal est de réduire le frottement. Sa surface lisse est idéale pour les composants coulissants, les pièces de moteur (comme les segments de piston et les axes de piston) et les implants médicaux où un faible frottement et une biocompatibilité sont essentiels.

Quand d'autres revêtements PVD sont meilleurs

Les revêtements PVD à base de céramique comme le TiN, le CrN ou l'AlTiN ont souvent une stabilité thermique plus élevée que le DLC. Cela en fait un meilleur choix pour les outils de coupe à grande vitesse où des températures extrêmes sont générées au niveau de l'arête de coupe.

Par exemple, le TiN de couleur or est un revêtement robuste et polyvalent. L'AlTiN forme une couche d'oxyde d'aluminium à hautes températures, créant une barrière thermique qui protège l'outil en dessous.

Comprendre les compromis

Choisir un revêtement ne consiste jamais à trouver la "meilleure" option, mais à équilibrer les propriétés pour un cas d'utilisation spécifique.

Les limites du DLC

Bien qu'extrêmement durs et lisses, la plupart des revêtements DLC ont une tolérance à la température inférieure à celle des revêtements PVD céramiques. Ils peuvent commencer à se dégrader à des températures supérieures à 350°C, ce qui les rend inadaptés à certaines applications à haute température.

L'importance du substrat

Aucun revêtement ne peut réparer un substrat de mauvaise qualité. La performance de tout revêtement PVD, y compris le DLC, dépend fortement de la dureté, de la finition et de la préparation du matériau sous-jacent. Un matériau de base mou ne supportera pas un revêtement dur, ce qui entraînera une défaillance prématurée.

Coût et complexité

Les revêtements DLC peuvent parfois être plus complexes et coûteux à appliquer que les revêtements TiN standard. Ce coût doit être justifié par les gains de performance significatifs en termes de réduction du frottement et de résistance à l'usure.

Faire le bon choix pour votre objectif

Pour sélectionner le bon revêtement, vous devez d'abord définir votre objectif de performance principal.

- Si votre objectif principal est de réduire le frottement et l'usure dans les composants coulissants : Le DLC est presque certainement le revêtement PVD supérieur pour votre objectif.

- Si votre objectif principal est la performance d'usinage à haute température : Un revêtement PVD céramique comme l'AlTiN surpassera probablement le DLC.

- Si votre objectif principal est un revêtement dur polyvalent et économique pour les outils : Un revêtement PVD standard comme le TiN est un excellent point de départ éprouvé.

En fin de compte, choisir le bon traitement de surface consiste à choisir le meilleur outil pour le travail, et pas seulement celui qui a le nom le plus impressionnant.

Tableau récapitulatif :

| Type de revêtement | Propriétés clés | Applications idéales |

|---|---|---|

| DLC (Carbone Amorphe Tétraédrique) | Frottement extrêmement faible, dureté élevée, excellente résistance à l'usure | Composants coulissants, pièces de moteur, implants médicaux |

| PVD Céramique (par ex. TiN, AlTiN) | Haute stabilité thermique, ténacité, propriétés de barrière thermique | Outils de coupe à grande vitesse, usinage à haute température |

Vous ne savez pas quel revêtement convient à vos composants ?

Le choix entre le DLC et d'autres revêtements PVD est essentiel pour la performance et la longévité. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie et l'analyse de surface. Nos experts peuvent vous aider à sélectionner et à appliquer la solution de revêtement idéale pour vos besoins spécifiques en laboratoire ou en fabrication, garantissant une résistance à l'usure optimale, un frottement réduit et une durée de vie améliorée des composants.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment nos solutions peuvent améliorer vos résultats. Prenez contact via notre formulaire de contact.

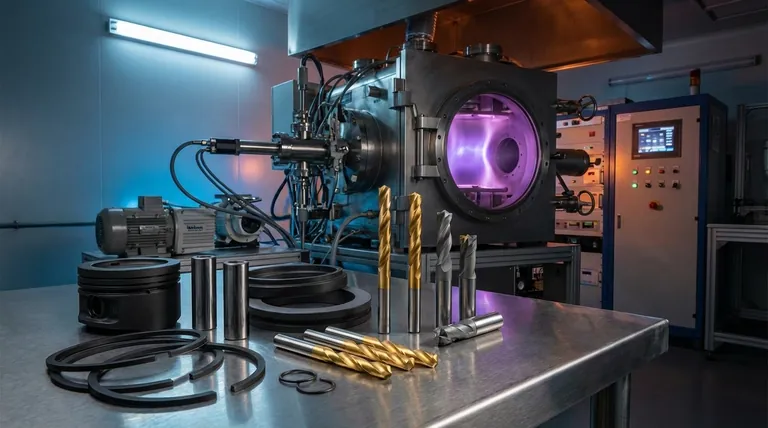

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes