Oui, mais pas avec un contrôle parfait et évolutif. Bien que les chercheurs aient démontré des méthodes pour faire croître préférentiellement des nanotubes de carbone (NTC) d'une chiralité ou d'un type électronique spécifique, atteindre une pureté de 100 % directement pendant la synthèse à grande échelle reste l'un des défis les plus importants de la nanotechnologie. L'état de l'art actuel implique soit des conditions de croissance hautement spécialisées qui favorisent certaines chiralités, soit, plus communément, la purification de NTC de chiralité mixte après leur croissance.

Le défi principal est que la formation des NTC est un processus dynamique à haute température, régi par des interactions complexes au niveau atomique entre le catalyseur et les atomes de carbone. Bien que nous puissions influencer le résultat, nous ne pouvons pas encore le programmer de manière déterministe comme un plan de fabrication. Par conséquent, la solution pratique pour obtenir des NTC de haute pureté repose aujourd'hui largement sur la séparation post-synthèse.

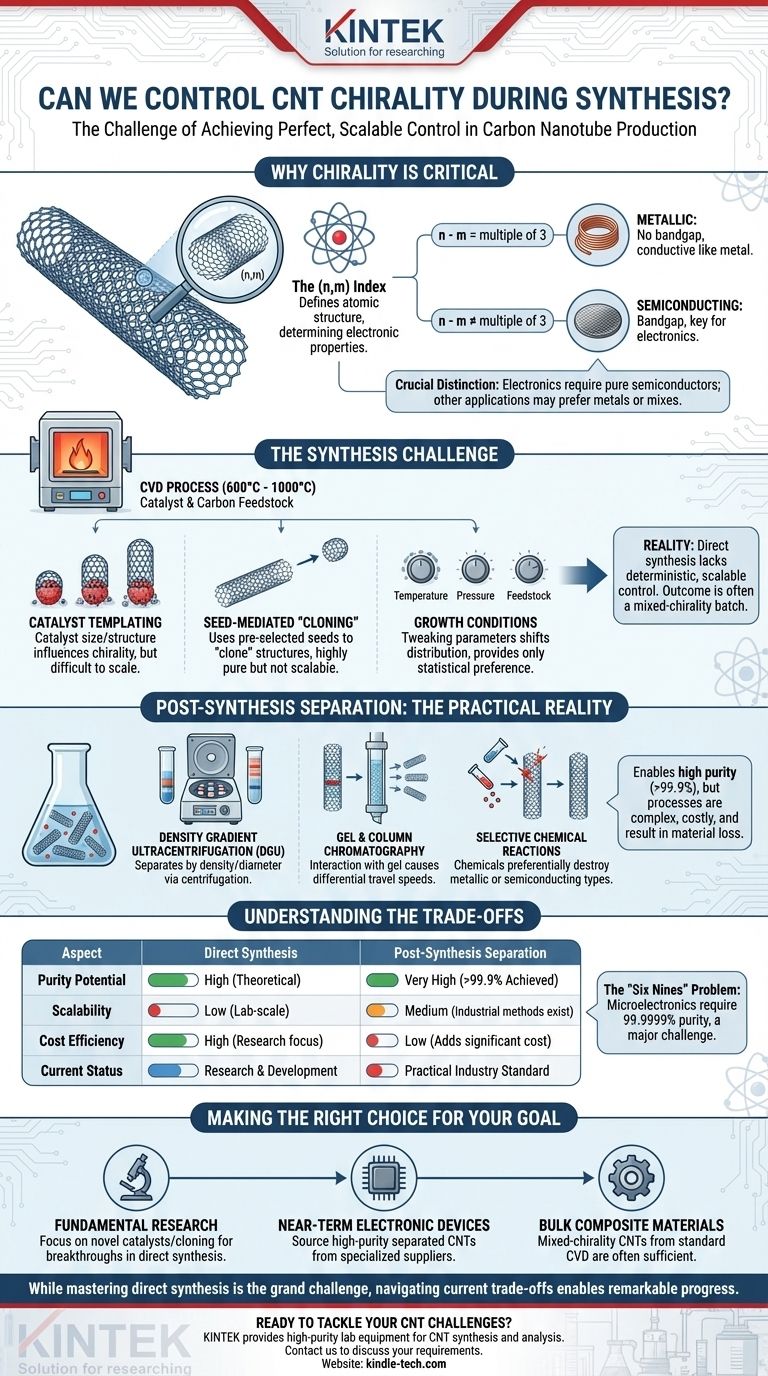

Pourquoi la chiralité est le facteur critique

Pour comprendre le défi de la synthèse contrôlée, nous devons d'abord apprécier pourquoi elle est importante. Les propriétés d'un NTC ne sont pas génériques ; elles sont entièrement dictées par sa structure atomique, ou chiralité.

L'indice (n,m)

Chaque NTC est défini par une paire d'entiers, (n,m), qui décrivent comment une feuille de graphène plate est "enroulée" pour former le cylindre sans soudure. Cet indice est la carte d'identité fondamentale du NTC.

Détermination des propriétés électroniques

Cet indice (n,m) détermine directement la bande interdite électronique du NTC. Selon une règle simple, le tube sera soit métallique (comme un fil de cuivre) soit semi-conducteur (comme le silicium).

- Si n - m est un multiple de 3, le NTC est métallique ou quasi-métallique, ne présentant aucune bande interdite.

- Si n - m n'est pas un multiple de 3, le NTC est semi-conducteur, avec une bande interdite inversement proportionnelle à son diamètre.

Cette distinction est primordiale. Pour l'électronique, vous avez besoin de semi-conducteurs purs. Pour les films conducteurs transparents, vous pourriez préférer des métaux purs. Un mélange aléatoire est souvent inadapté aux applications de haute performance.

Le défi de la synthèse contrôlée

Contrôler la chiralité signifie contrôler le processus d'enroulement au niveau atomique pendant l'environnement chaotique du dépôt chimique en phase vapeur (CVD), qui a généralement lieu à des températures de 600°C à 1000°C.

Le catalyseur comme modèle

La méthode de synthèse la plus courante, le CVD, fait croître les NTC à partir de catalyseurs nanoparticulaires (par exemple, fer, cobalt, nickel). La théorie dominante est que la taille et la structure cristalline de la nanoparticule de catalyseur agissent comme un modèle pour la coiffe du NTC, influençant la chiralité la plus énergétiquement favorable à former.

Les chercheurs ont tenté d'utiliser des orientations cristallines spécifiques de catalyseurs solides pour "modéliser" la croissance d'une structure (n,m) unique et souhaitée. Bien que réussie en laboratoire, cette approche est extrêmement difficile à mettre à l'échelle.

L'approche du "clonage"

Une autre stratégie prometteuse est la "croissance assistée par amorce". Cela implique l'utilisation d'un court segment de NTC avec une chiralité connue et présélectionnée comme amorce. Dans les bonnes conditions, cette amorce peut être allongée, "clonant" efficacement la structure désirée. Cela produit des NTC ultra-purs mais fait face à des obstacles majeurs en termes d'évolutivité et de contrôle des processus.

Les limites des conditions de croissance

L'ajustement des paramètres de croissance comme la température, la pression et le type de matière première carbonée (par exemple, éthanol, méthane) peut modifier la distribution des chiralités produites. Par exemple, certaines conditions peuvent favoriser des NTC de plus grand ou de plus petit diamètre. Cependant, cela fournit une préférence statistique, et non un contrôle déterministe sur un seul type (n,m).

La réalité pratique : la séparation post-synthèse

Parce que la synthèse directe de NTC purs à chiralité unique reste insaisissable à grande échelle, le domaine a développé des méthodes sophistiquées pour les trier après leur fabrication.

Ultracentrifugation en gradient de densité (DGU)

C'est une technique de base en recherche. Les NTC sont enveloppés de tensioactifs et centrifugés à travers un gradient de densité. Les NTC de différentes chiralités (et donc de diamètres et de densités légèrement différents) se déposent en bandes distinctes, qui peuvent ensuite être extraites physiquement.

Chromatographie sur gel et sur colonne

Similaire à d'autres méthodes de séparation chimique, les NTC peuvent être passés à travers une colonne remplie d'un gel spécialisé. Différentes chiralités interagissent différemment avec le gel, ce qui les fait voyager à travers la colonne à des vitesses différentes, permettant la séparation.

Réactions chimiques sélectives

Une autre approche consiste à utiliser des produits chimiques qui réagissent sélectivement avec les NTC métalliques ou semi-conducteurs et les détruisent. Par exemple, certains sels de diazonium attaquent préférentiellement les NTC métalliques, ce qui permet de les éliminer par lavage, laissant derrière eux un lot purifié de NTC semi-conducteurs.

Comprendre les compromis

Choisir une voie à suivre nécessite de reconnaître les compromis inhérents entre la pureté, l'échelle et le coût.

Pureté vs. évolutivité

Les méthodes de synthèse directe, comme la croissance par modèle, offrent la plus haute pureté théorique mais sont actuellement des curiosités de laboratoire. Elles ne sont pas encore viables pour produire les kilogrammes de matériaux nécessaires aux applications industrielles.

Le coût de la séparation

Les techniques de séparation post-synthèse fonctionnent, et certaines peuvent produire des lots de très haute pureté (>99,9 %). Cependant, ces processus sont multi-étapes, complexes et ajoutent des coûts et des pertes de matériaux importants, rendant le produit final beaucoup plus cher.

Le problème des "six neufs"

Pour la microélectronique, comme la construction d'un CPU à partir de transistors NTC, les exigences de pureté sont extrêmes. Même une contamination de 0,0001 % de NTC métalliques peut créer des courts-circuits qui rendent l'ensemble du dispositif inutilisable. C'est ce qu'on appelle souvent le problème de la "pureté à 99,9999 %", une référence incroyablement difficile à atteindre de manière cohérente et abordable.

Faire le bon choix pour votre objectif

Votre approche dépend entièrement de la tolérance de votre application aux impuretés.

- Si votre objectif principal est la recherche fondamentale : L'exploration de nouvelles techniques d'ingénierie des catalyseurs ou de clonage d'amorces est l'endroit où les percées en synthèse directe seront réalisées.

- Si votre objectif principal est le développement de dispositifs électroniques à court terme : Votre meilleure option est de vous procurer des NTC séparés de haute pureté auprès d'un fournisseur spécialisé et de concentrer vos efforts sur l'intégration des dispositifs.

- Si votre objectif principal est les matériaux composites en vrac : Les NTC de chiralité mixte produits par CVD standard sont souvent suffisants, car leurs propriétés mécaniques, thermiques et électriques en vrac peuvent améliorer les matériaux sans nécessiter une pureté électronique.

En fin de compte, maîtriser la synthèse directe de NTC à chiralité unique reste le grand défi du domaine, mais la navigation dans les compromis des technologies actuelles permet des progrès remarquables.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Contrôle de la synthèse directe | Limité ; influencé par le catalyseur et les conditions de croissance, mais pas 100 % évolutif. |

| Impact de la chiralité | Détermine les propriétés électroniques (métallique vs. semi-conducteur). |

| Solutions actuelles | La séparation post-synthèse (par exemple, DGU, chromatographie) est la norme pratique. |

| Compromis | Pureté vs. évolutivité ; la séparation ajoute des coûts mais permet des applications de haute pureté. |

Prêt à relever vos défis liés aux NTC ? Que vous fassiez progresser la recherche ou développiez des dispositifs de nouvelle génération, KINTEK fournit l'équipement de laboratoire et les consommables de haute pureté dont vous avez besoin pour une synthèse et une analyse fiables des NTC. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos exigences spécifiques en laboratoire !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux