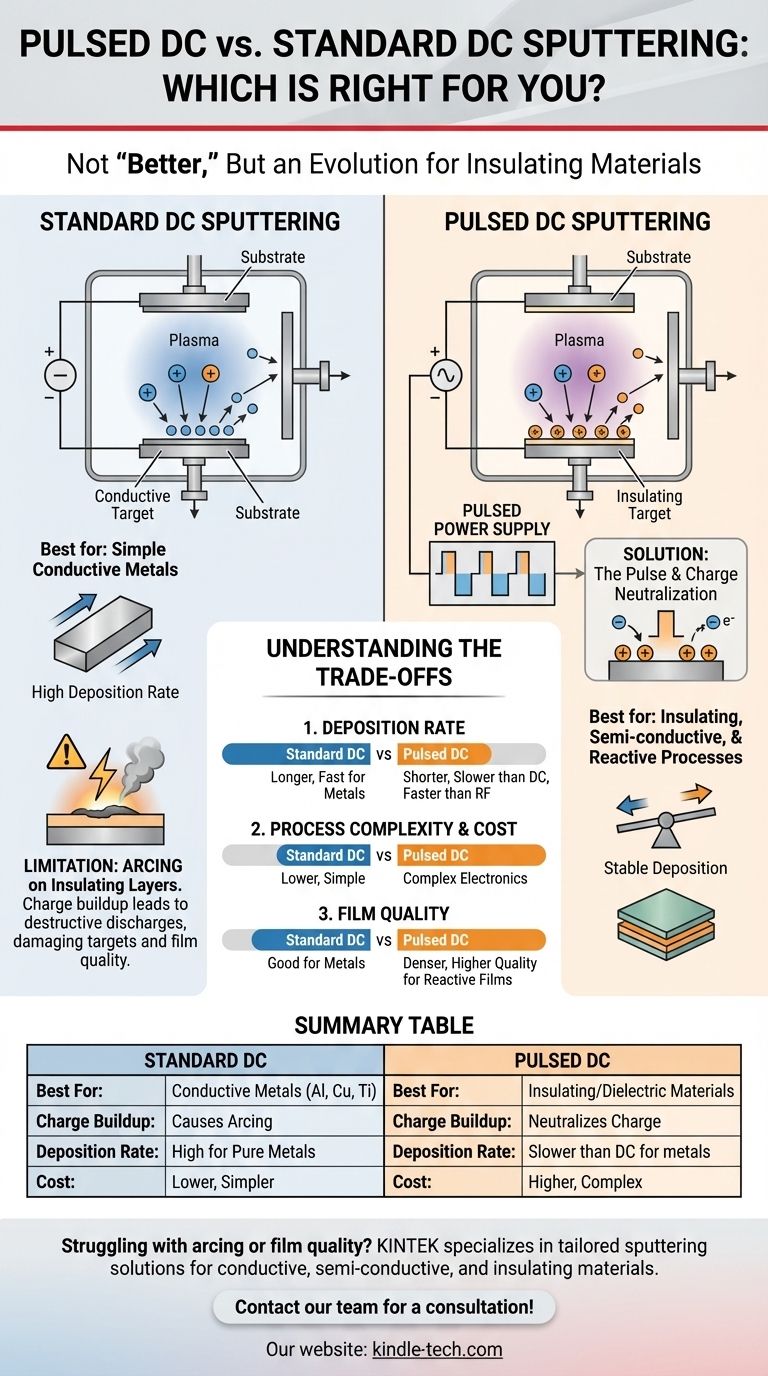

Pour être direct, la pulvérisation cathodique DC pulsée n'est pas intrinsèquement "meilleure" que la pulvérisation cathodique DC standard. Il s'agit plutôt d'une évolution avancée conçue pour résoudre une limitation critique de la méthode DC standard. Le choix entre les deux dépend entièrement du type de matériau que vous déposez. Pour les métaux conducteurs simples, la DC standard est souvent plus rapide et plus rentable. Pour les matériaux isolants ou semi-conducteurs, la DC pulsée est essentielle pour un processus stable.

La différence fondamentale réside dans la gestion de la charge électrique. La pulvérisation cathodique DC standard est la méthode de choix pour les cibles conductrices, mais elle échoue lorsque des couches isolantes se forment, provoquant un amorçage d'arcs destructeur. La pulvérisation cathodique DC pulsée résout ce problème d'amorçage, étendant le processus à une gamme beaucoup plus large de matériaux avec des taux de dépôt souvent bien supérieurs à ceux de la pulvérisation RF.

Les Fondamentaux : Comprendre la Pulvérisation Cathodique DC Standard

Comment ça marche

En termes simples, la pulvérisation cathodique DC (courant continu) standard implique l'application d'une tension négative constante à un matériau cible dans une chambre à vide. Cela crée un plasma, et les ions positifs de ce plasma accélèrent vers la cible chargée négativement, la frappant avec suffisamment de force pour éjecter, ou "pulvériser", des atomes. Ces atomes pulvérisés voyagent ensuite et se déposent sur votre substrat, formant un film mince.

Points forts clés

Les principaux avantages de la pulvérisation cathodique DC standard sont sa simplicité, son taux de dépôt élevé et son faible coût. Les alimentations électriques sont relativement peu coûteuses et faciles à contrôler, ce qui en fait la méthode la plus économique et la plus efficace pour déposer des matériaux conducteurs comme les métaux purs et les oxydes conducteurs transparents.

La Limitation Critique : L'Amorçage d'Arcs

Le processus fonctionne parfaitement tant que le matériau cible reste électriquement conducteur. Cependant, si vous tentez de pulvériser un matériau isolant (diélectrique) ou utilisez un gaz réactif qui forme une couche isolante sur la cible (comme l'oxygène formant un oxyde), un problème majeur survient.

Les ions positifs du plasma se retrouvent piégés à la surface non conductrice de la cible. Cette accumulation de charge atteint finalement un point où elle se décharge de manière catastrophique sous la forme d'un arc puissant. Ces arcs peuvent endommager la cible, l'alimentation électrique et détruire la qualité du film déposé.

L'Évolution : Comment la DC Pulsée Résout le Problème de l'Amorçage d'Arcs

Le Mécanisme Principal : L'Impulsion

La pulvérisation cathodique DC pulsée aborde directement le problème de l'amorçage d'arcs. Au lieu d'une tension DC constante, l'alimentation électrique délivre la tension négative par courtes rafales ou impulsions à haute fréquence (généralement de l'ordre de dizaines à centaines de kHz).

Le Temps d'Arrêt est Essentiel

Crucialement, entre chaque impulsion négative, une brève tension de polarité inverse (positive) est appliquée. Cette courte impulsion positive attire les électrons du plasma, ce qui neutralise efficacement la charge positive qui a commencé à s'accumuler à la surface de la cible pendant l'impulsion de pulvérisation principale.

Le Résultat : Dépôt Stable et Sans Arc

En neutralisant continuellement cette accumulation de charge avant qu'elle n'atteigne un point critique, la technologie DC pulsée prévient l'amorçage d'arcs. Cela permet de pulvériser de manière fiable des composés diélectriques ou d'effectuer des processus de pulvérisation réactive pendant de longues périodes sans instabilité, comblant le fossé entre les capacités des systèmes DC et RF.

Comprendre les Compromis

Choisir une technologie implique toujours d'équilibrer les avantages et les inconvénients. La DC pulsée est puissante, mais elle ne remplace pas universellement la DC standard.

Taux de Dépôt

Bien que la DC pulsée offre des taux de dépôt bien plus élevés que la RF pour les matériaux diélectriques, elle est généralement plus lente que la DC standard pour le dépôt d'un métal pur et conducteur. Le bref temps "d'arrêt" dans le cycle de service, bien que nécessaire, signifie moins de temps passé à pulvériser activement par rapport à un processus DC continu à la même puissance de crête.

Complexité et Coût du Processus

La simplicité est un avantage majeur de la DC standard. Les alimentations électriques sont simples et moins chères. Les alimentations DC pulsées sont considérablement plus complexes et coûteuses en raison de l'électronique avancée requise pour générer et contrôler les impulsions haute fréquence et les inversions de tension.

Qualité et Densité du Film

Dans de nombreuses applications de pulvérisation réactive (par exemple, le dépôt de nitrure de titane ou d'oxyde d'aluminium), la DC pulsée peut produire des films plus denses et de meilleure qualité. La densité de plasma élevée atteinte au pic de chaque impulsion peut conduire à une morphologie et une stœchiométrie de film améliorées par rapport à d'autres méthodes.

Faire le Bon Choix pour Votre Application

Votre décision doit être guidée par vos objectifs spécifiques en matière de matériaux et de processus.

- Si votre objectif principal est le dépôt rentable de métaux purs (comme l'aluminium, le cuivre ou le titane) : La pulvérisation cathodique DC standard est le choix supérieur pour sa vitesse inégalée, sa simplicité et son faible coût d'équipement.

- Si votre objectif principal est la pulvérisation réactive (dépôt d'oxydes, de nitrures) ou la pulvérisation de matériaux semi-conducteurs : La pulvérisation cathodique DC pulsée est la technologie essentielle pour prévenir l'amorçage d'arcs et assurer un processus de dépôt stable, reproductible et à haut débit.

- Si votre objectif principal est le dépôt de matériaux hautement isolants où le taux de dépôt n'est pas critique : La pulvérisation RF reste une option fiable, mais la DC pulsée est souvent préférée dans les milieux industriels pour son avantage significatif en termes de vitesse.

En comprenant le rôle fondamental de l'accumulation de charge et de l'amorçage d'arcs, vous pouvez choisir en toute confiance la technique de pulvérisation qui correspond parfaitement à votre matériau, votre budget et vos objectifs de production.

Tableau Récapitulatif :

| Caractéristique | Pulvérisation Cathodique DC Standard | Pulvérisation Cathodique DC Pulsée |

|---|---|---|

| Idéal pour | Métaux conducteurs (Al, Cu, Ti) | Matériaux isolants/diélectriques, processus réactifs |

| Accumulation de Charge | Provoque l'amorçage d'arcs sur les couches isolantes | Neutralise la charge, prévient l'amorçage d'arcs |

| Taux de Dépôt | Élevé pour les métaux purs | Plus lent que la DC pour les métaux, mais plus rapide que la RF pour les diélectriques |

| Coût et Complexité | Coût inférieur, alimentation électrique plus simple | Coût plus élevé, électronique plus complexe |

| Qualité du Film | Bonne pour les métaux | Films plus denses et de meilleure qualité dans les processus réactifs |

Vous rencontrez des problèmes d'amorçage d'arcs ou de qualité de film dans votre processus de pulvérisation ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions de pulvérisation sur mesure pour les laboratoires travaillant avec des matériaux conducteurs, semi-conducteurs et isolants. Nos experts peuvent vous aider à choisir la bonne technologie – qu'il s'agisse de la DC standard pour un dépôt de métal rentable ou de la DC pulsée pour des processus réactifs stables – afin d'améliorer vos résultats de films minces et l'efficacité de votre laboratoire. Contactez notre équipe dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application