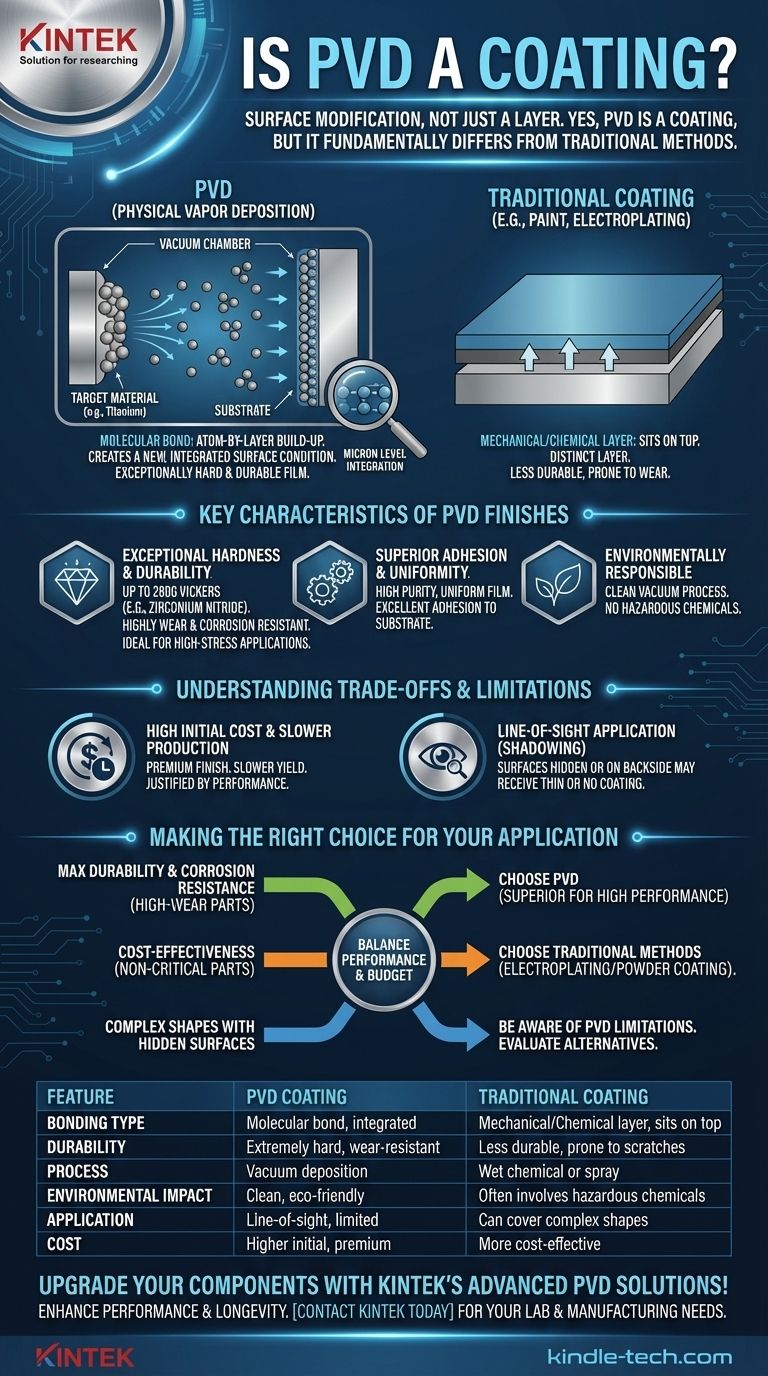

Oui, le PVD est un type de revêtement, mais il diffère fondamentalement des méthodes traditionnelles comme la peinture ou la galvanoplastie. Le terme Dépôt Physique en Phase Vapeur (PVD) décrit un processus où un matériau solide est vaporisé sous vide puis lié au substrat au niveau moléculaire, créant un film extrêmement mince et durable. Il est plus justement décrit comme une modification de surface qu'une simple couche ajoutée.

La distinction cruciale est que le PVD ne se contente pas de reposer sur le matériau ; il crée une nouvelle condition de surface intégrée. Cette liaison moléculaire est ce qui confère aux finitions PVD leur dureté et leur durabilité exceptionnelles, les distinguant des revêtements conventionnels.

Comment le PVD diffère des revêtements traditionnels

Pour saisir la valeur du PVD, vous devez comprendre comment il modifie la surface elle-même, plutôt que de simplement la couvrir.

C'est un Processus, Pas un Matériau

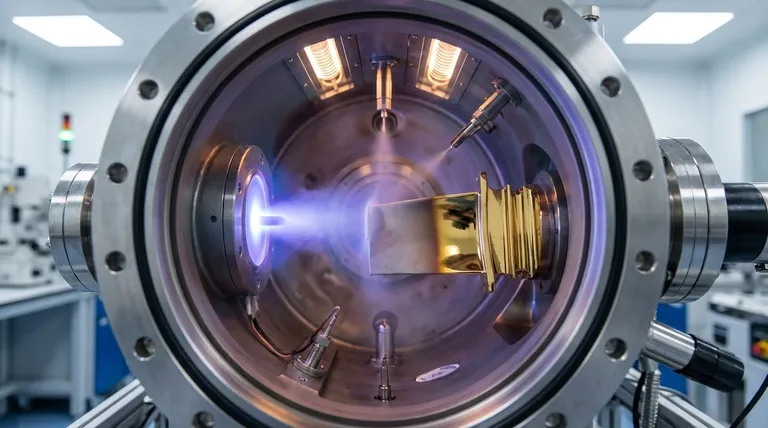

PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapor Deposition). C'est une méthode de dépôt sous vide qui peut utiliser une large gamme de matériaux pour créer le revêtement.

Le processus implique la vaporisation d'un matériau solide (comme le nitrure de titane ou de zirconium) à l'intérieur d'une chambre à vide. Cette vapeur voyage ensuite et se condense, atome par atome, sur l'objet cible, formant un film mince et étroitement lié.

Liaison Moléculaire vs. Simple Superposition

Les revêtements traditionnels, comme la peinture, forment une couche mécanique distincte sur la surface. La galvanoplastie crée une liaison chimique mais ajoute toujours une couche relativement épaisse.

Le PVD, en revanche, forme une liaison moléculaire au niveau micrométrique. Cela crée une nouvelle surface avec des propriétés physiques modifiées, plutôt que de simplement recouvrir l'ancienne. La finition est si mince et intégrée qu'elle est souvent translucide.

Le Résultat : Une Surface Haute Performance

Ce processus aboutit à une finition exceptionnellement dure et résistante à l'usure. Par exemple, une finition PVD utilisant du nitrure de zirconium peut atteindre une dureté de 2800 Vickers—significativement plus dure que la plupart des aciers.

Cela modifie le caractère du matériau de base, le rendant beaucoup plus résistant aux rayures, à l'abrasion et à la corrosion.

Caractéristiques Clés des Finitions PVD

La nature unique du processus PVD confère plusieurs avantages clés qui en font le choix privilégié pour les applications haute performance.

Dureté et Durabilité Exceptionnelles

Les revêtements PVD sont généralement beaucoup plus durs et plus résistants à la corrosion que les finitions appliquées par galvanoplastie. Cela les rend idéaux pour les composants aérospatiaux, médicaux et automobiles qui subissent des contraintes élevées.

Adhérence et Uniformité Supérieures

Étant donné que le revêtement est construit atome par atome sous vide, le film résultant est de haute pureté, uniforme et possède une excellente adhérence au substrat.

Pour certains substrats, une couche de base de nickel ou de chrome peut être utilisée pour améliorer cette adhérence, bien que ce ne soit pas toujours nécessaire.

Respectueux de l'Environnement

Comparé aux processus électrochimiques traditionnels comme le chromage, qui impliquent des produits chimiques dangereux, le PVD est un processus propre et respectueux de l'environnement.

Comprendre les Compromis et les Limites

Bien que puissant, le PVD n'est pas la bonne solution pour toutes les situations. Sa nature haute performance s'accompagne de compromis spécifiques.

Coût Initial Élevé et Production Plus Lente

L'équipement est coûteux et le taux de rendement du processus est plus lent que celui de nombreuses méthodes de finition en vrac. Cela fait du PVD une option premium généralement réservée aux applications où la performance justifie le coût.

Application en Ligne de Mire

Le processus de dépôt fonctionne en « ligne de mire ». Cela signifie que les surfaces cachées ou situées à l'arrière d'une pièce peuvent recevoir un revêtement beaucoup plus mince ou aucun revêtement du tout, un effet connu sous le nom d'ombrage (shadowing).

Le chargement correct des pièces dans le réacteur PVD est complexe et essentiel pour assurer une couverture uniforme, nécessitant souvent une densité plus faible de pièces par lot.

Faire le Bon Choix pour Votre Application

La sélection d'une finition de surface nécessite de trouver un équilibre entre les exigences de performance, le budget et les contraintes de fabrication.

- Si votre objectif principal est une durabilité et une résistance à la corrosion maximales : Le PVD est le choix supérieur pour les pièces à forte usure où la défaillance n'est pas une option.

- Si votre objectif principal est la rentabilité sur des pièces non critiques : La galvanoplastie traditionnelle ou le revêtement en poudre peuvent être une solution plus pratique et économique.

- Si vous devez revêtir des formes complexes avec de nombreuses surfaces cachées : Soyez conscient des limites de la ligne de mire du PVD et évaluez si un autre processus peut offrir une couverture plus cohérente.

En comprenant le PVD comme un processus de modification de surface, vous pouvez évaluer avec précision ses forces uniques et décider où sa haute performance justifie l'investissement.

Tableau Récapitulatif :

| Caractéristique | Revêtement PVD | Revêtement Traditionnel (ex. Peinture/Galvanoplastie) |

|---|---|---|

| Type de Liaison | Liaison moléculaire, surface intégrée | Couche mécanique ou liaison chimique, repose sur le dessus |

| Durabilité | Extrêmement dur, résistant à l'usure (ex. 2800 Vickers) | Moins durable, sujet aux rayures et à l'usure |

| Processus | Dépôt sous vide, accumulation atome par atome | Application chimique humide ou par pulvérisation |

| Impact Environnemental | Processus propre et écologique | Implique souvent des produits chimiques dangereux |

| Application | Ligne de mire, limité aux surfaces visibles | Peut couvrir des formes complexes et des zones cachées |

| Coût | Coût initial plus élevé, finition premium | Plus rentable pour les pièces non critiques |

Améliorez vos composants avec les solutions PVD avancées de KINTEK !

En tant que fournisseur de premier plan d'équipements de laboratoire et de consommables, KINTEK se spécialise dans les revêtements PVD haute performance qui transforment les surfaces au niveau moléculaire. Nos processus PVD offrent une dureté, une résistance à la corrosion et une durabilité exceptionnelles—parfaites pour les applications aérospatiales, médicales et automobiles où la défaillance n'est pas une option.

Laissez-nous vous aider à améliorer les performances et la longévité de votre produit. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment notre expertise PVD peut bénéficier à votre laboratoire ou à votre processus de fabrication !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable