En substance, oui, un four rotatif est un type spécialisé de four. Bien que tous les fours puissent être considérés comme des étuves (furnaces), toutes les étuves ne sont pas des fours rotatifs (kilns). Un four rotatif est une étuve spécifiquement conçue avec une enveloppe cylindrique rotative pour traiter en continu des matériaux solides en vrac à haute température.

La distinction essentielle réside dans la fonction et la mécanique. Une étuve (furnace) est un terme général désignant toute structure fermée qui génère et contient une chaleur élevée. Un four rotatif (rotary kiln) est un type spécifique d'étuve défini par sa rotation, qui culbute et mélange activement les matériaux pendant qu'ils sont chauffés et transportés.

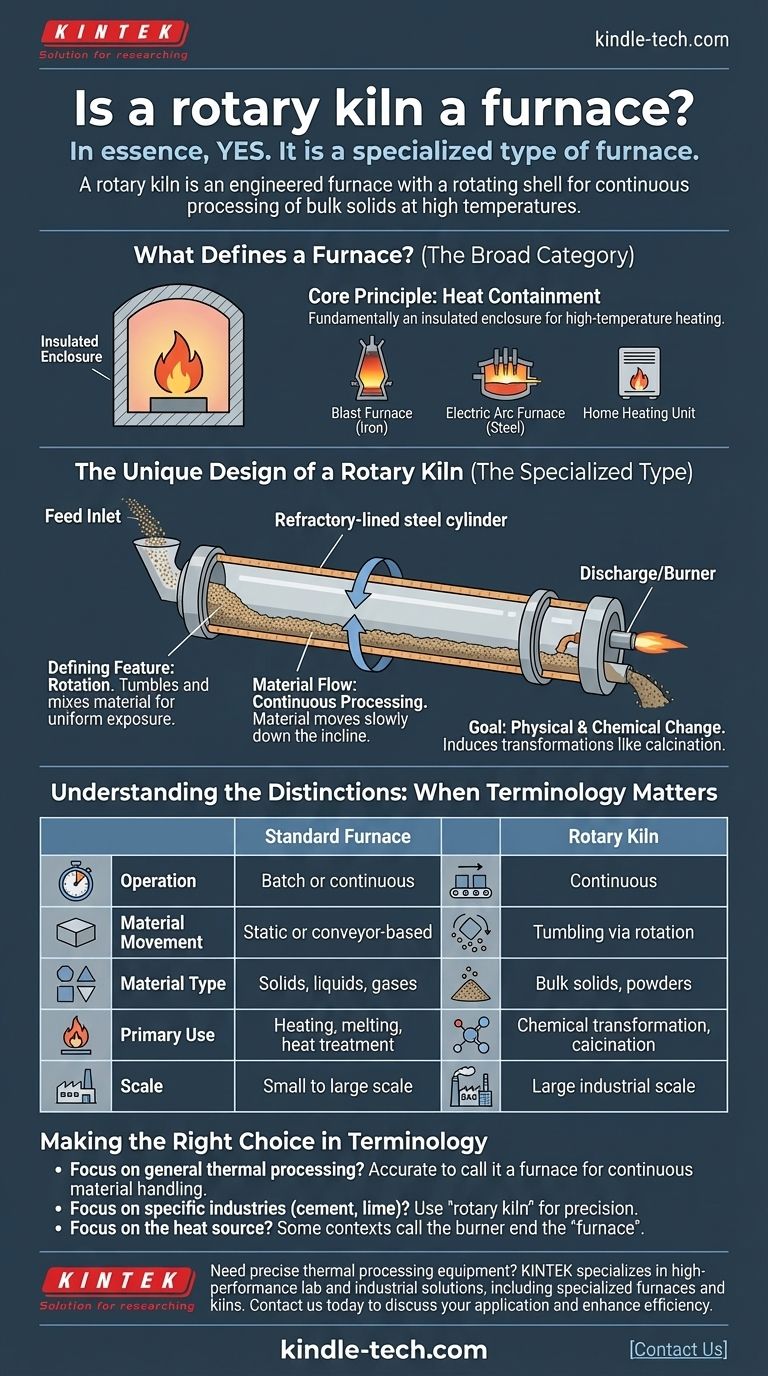

Qu'est-ce qui définit une étuve (Furnace) ?

Pour comprendre la relation, nous devons d'abord établir une définition claire pour la catégorie d'équipement la plus large.

Le Principe Fondamental : Le Confinement de la Chaleur

Une étuve est fondamentalement une enceinte isolée conçue pour chauffer des matériaux à des températures très élevées. Sa tâche principale est de contenir l'énergie thermique de manière efficace et sûre pour faciliter un processus spécifique.

Une Vaste Famille d'Équipements

Le terme « étuve » couvre une vaste gamme d'équipements industriels et domestiques. Cela inclut les hauts fourneaux pour la production de fer, les fours à arc électrique pour la fabrication de l'acier, et même l'élément chauffant simple du système de climatisation central d'une maison.

La Conception Unique d'un Four Rotatif

Un four rotatif est une étuve hautement spécialisée dotée de caractéristiques mécaniques distinctes qui permettent des processus uniques.

La Caractéristique Définitive : La Rotation

Le four est un long cylindre en acier revêtu de matériaux réfractaires, monté avec un léger angle. Sa rotation lente (généralement 1 à 3 révolutions par minute) est sa caractéristique la plus importante.

Cette rotation soulève et culbute le matériau, assurant que chaque particule est uniformément exposée aux gaz chauds circulant dans le cylindre.

Flux de Matériaux : Traitement Continu

Contrairement à une étuve « discontinue » qui chauffe une seule charge statique, un four rotatif est conçu pour un fonctionnement continu. Le matériau est constamment introduit par l'extrémité supérieure et voyage lentement sur toute la longueur du four grâce à l'inclinaison et à la rotation, sortant finalement par l'extrémité inférieure sous forme de produit fini.

L'Objectif : Changement Physique et Chimique

La combinaison de la chaleur et du mélange mécanique dans un four rotatif est conçue pour induire des transformations physiques et chimiques spécifiques. C'est son objectif principal dans des industries telles que la fabrication de ciment (calcination), le traitement des minéraux et l'incinération des déchets.

Comprendre les Compromis : Quand la Distinction est Importante

Bien qu'il soit techniquement un type d'étuve, qualifier un four rotatif simplement d'« étuve » omet les détails cruciaux de son fonctionnement. La distinction est essentielle pour comprendre ses capacités et ses limites.

Contrôle du Processus et Uniformité

L'action de culbutage à l'intérieur d'un four rotatif offre un niveau de mélange et d'uniformité de transfert de chaleur impossible à atteindre dans une étuve statique. Ceci est essentiel pour les processus où chaque particule doit atteindre une température spécifique pendant une durée précise.

Adéquation des Matériaux

Les fours rotatifs sont exclusivement conçus pour les solides en vrac granulaires, pulvérulents ou en morceaux. Une étuve statique, en revanche, peut être utilisée pour fondre des métaux (qui deviennent liquides) ou pour cuire de grands objets solides comme la céramique ou les briques.

Échelle Industrielle et Efficacité

La conception continue et à flux traversant d'un four rotatif le rend exceptionnellement adapté à la production industrielle à très grande échelle, traitant des centaines ou des milliers de tonnes par jour. Sa conception est optimisée pour l'efficacité énergétique requise à cette échelle.

Faire le Bon Choix de Terminologie

Utiliser le terme correct démontre une compréhension claire du processus et de l'équipement impliqué.

- Si votre objectif principal est le traitement thermique général : Il est exact de décrire un four rotatif comme une étuve conçue pour la manutention continue des matériaux.

- Si votre objectif principal est une industrie spécifique (ciment, chaux, alumine) : Vous devez utiliser le terme « four rotatif » pour la précision, car il décrit l'équipement central dont les fonctions aucune étuve générique ne peut remplir.

- Si votre objectif principal est la source de chaleur elle-même : Dans certains contextes, les ingénieurs peuvent désigner le brûleur et la chambre de combustion à l'extrémité de décharge du four comme « l'étuve » (furnace), le distinguant de la coque du four où se déroule le traitement des matériaux.

Comprendre cette relation vous fait passer d'un concept général à une réalité opérationnelle spécifique.

Tableau Récapitulatif :

| Caractéristique | Étuve Standard | Four Rotatif |

|---|---|---|

| Fonctionnement | Discontinu ou continu | Continu |

| Mouvement des Matériaux | Statique ou basé sur convoyeur | Culbutage par rotation |

| Type de Matériau | Solides, liquides, gaz | Solides en vrac, poudres |

| Utilisation Principale | Chauffage, fusion, traitement thermique | Transformation chimique, calcination |

| Échelle | Petite à grande échelle | Grande échelle industrielle |

Besoin d'un équipement de traitement thermique précis pour votre laboratoire ou votre installation de production ? KINTEK se spécialise dans les équipements de laboratoire haute performance et les solutions industrielles, y compris les fours et les fours rotatifs spécialisés pour le traitement continu. Nos experts peuvent vous aider à choisir le bon système pour un chauffage uniforme, des transformations chimiques et une manutention efficace des matériaux en vrac. Contactez-nous dès aujourd'hui pour discuter de vos exigences d'application spécifiques et découvrir comment nos solutions peuvent améliorer l'efficacité de votre processus et la qualité de vos produits.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quelles sont les méthodes de pyrolyse pour la production de charbon de bois et de biochar ? Pyrolyse lente contre pyrolyse rapide expliquée

- Quels sont les avantages de la pyrolyse catalytique par rapport à la pyrolyse thermique ? Obtenir une bio-huile et des produits chimiques de meilleure qualité

- Qu'est-ce que la pyrolyse et comment fonctionne-t-elle ? Libérez le potentiel de la conversion des déchets en énergie

- Quelles sont les sources de chauffage pour la pyrolyse ? Méthodes directes vs indirectes pour un rendement optimal des produits

- Qu'est-ce que la pyrolyse conventionnelle ? Un guide de la pyrolyse lente pour la production de biochar

- Quels sont les avantages de la pyrolyse des plastiques ? Transformer les déchets en carburant et en matériaux circulaires

- Quelles sont les conditions de la calcination ? Maîtriser le contrôle de la température et de l'atmosphère

- Quelle est la source de chaleur dans un four rotatif ? Percer les secrets d'un traitement thermique efficace