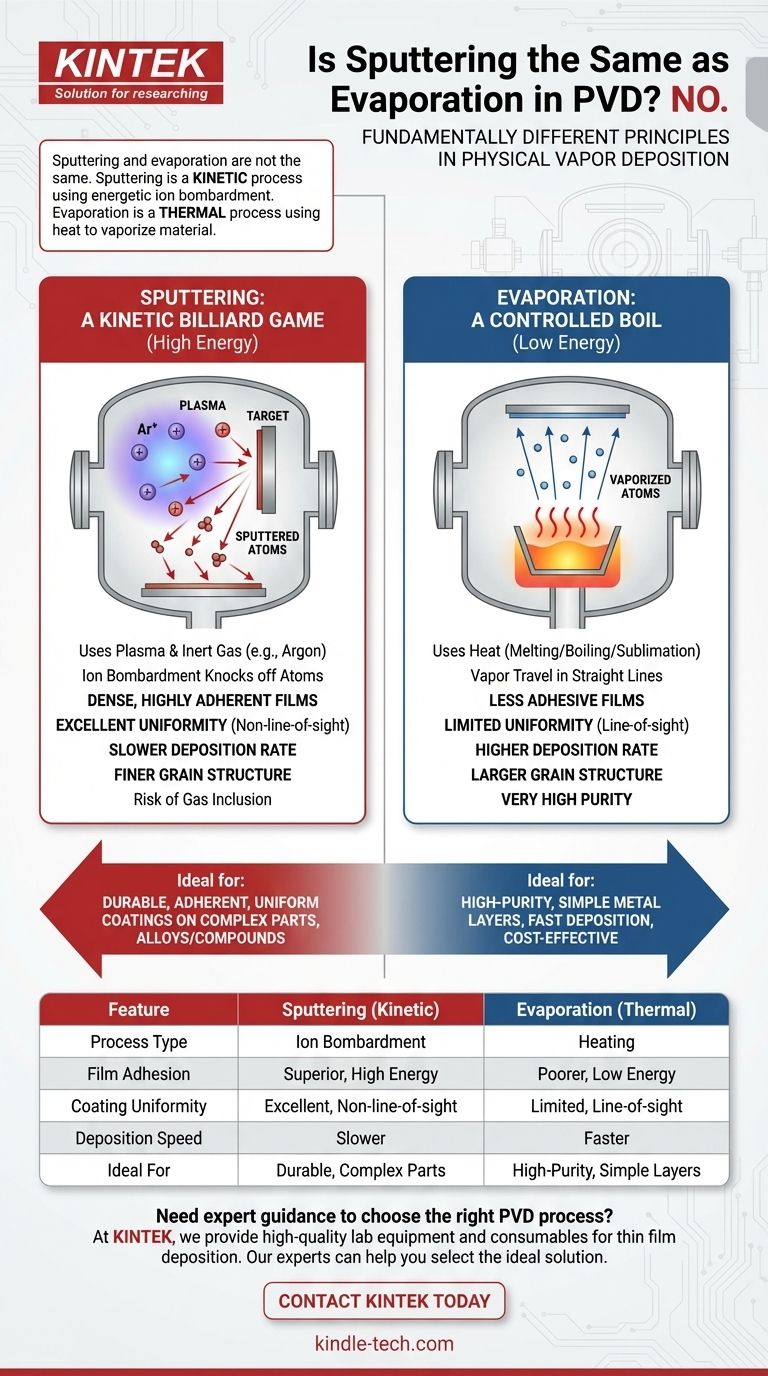

Non, la pulvérisation cathodique et l'évaporation ne sont pas le même processus. Bien que les deux soient des formes de dépôt physique en phase vapeur (PVD), elles fonctionnent sur des principes fondamentalement différents. La pulvérisation cathodique est un processus cinétique qui utilise le bombardement d'ions énergétiques pour éjecter physiquement des atomes d'une source, tandis que l'évaporation est un processus thermique qui utilise la chaleur pour faire bouillir ou sublimer un matériau en vapeur.

La distinction essentielle à retenir est la suivante : la pulvérisation cathodique produit des films denses et très adhérents avec une uniformité supérieure, ce qui la rend idéale pour les applications robustes. L'évaporation est généralement un processus plus rapide et plus pur, mais elle produit des films moins adhérents avec des limitations de couverture en "ligne de visée".

La différence fondamentale : un processus physique vs. thermique

Pour comprendre pourquoi ces méthodes produisent des résultats différents, nous devons examiner leurs mécanismes fondamentaux. La manière dont les atomes quittent le matériau source influence directement leur énergie, leur trajectoire et la façon dont ils forment finalement un film sur le substrat.

Pulvérisation cathodique : un jeu de billard cinétique

La pulvérisation cathodique est mieux comprise comme un processus de collision physique. Elle commence par la création d'un plasma dans un environnement sous vide partiel, généralement en utilisant un gaz inerte comme l'argon.

Ces ions gazeux chargés positivement sont accélérés par un champ électrique et frappent le matériau source, connu sous le nom de cible.

Cet impact de haute énergie agit comme une rupture de billard microscopique, délogeant des atomes individuels ou de petits amas de la surface de la cible. Ces atomes "pulvérisés" traversent la chambre et se condensent sur le substrat, formant le film mince.

Évaporation : une ébullition contrôlée

L'évaporation est un concept thermique beaucoup plus simple. Dans une chambre à vide poussé, le matériau source est chauffé jusqu'à ce qu'il atteigne sa température de vaporisation.

Lorsque le matériau fond puis bout (ou se sublime directement de l'état solide à l'état gazeux), il libère une vapeur d'atomes.

Ces atomes vaporisés se déplacent en ligne droite jusqu'à ce qu'ils rencontrent une surface plus froide, telle que le substrat, où ils se condensent à nouveau à l'état solide, formant une fine couche.

Comment le processus dicte les propriétés du film

La différence entre une collision atomique à haute énergie et un flux de vapeur thermique à basse énergie a des conséquences profondes sur la qualité et les caractéristiques du revêtement final.

Adhérence et densité du film

En pulvérisation cathodique, les atomes arrivent au substrat avec une énergie élevée. Cette énergie les aide à former un film plus dense et plus compact.

Il en résulte une adhérence supérieure et une durabilité mécanique, car les particules énergétiques peuvent créer une liaison plus forte avec la surface du substrat. Les atomes évaporés arrivent avec une faible énergie thermique, ce qui conduit à une adhérence plus faible.

Taux de dépôt et vitesse

L'évaporation produit généralement un flux de vapeur robuste, permettant des taux de dépôt beaucoup plus élevés que la pulvérisation cathodique.

Cela fait de l'évaporation un processus plus rapide et souvent plus économique pour déposer des couches épaisses de métaux purs ou de matériaux simples.

Uniformité du revêtement

Les atomes pulvérisés sont éjectés de la cible puis se dispersent à travers le gaz à basse pression dans la chambre. Cet effet de dispersion se traduit par une excellente uniformité du film, même sur des formes complexes et non planes.

L'évaporation est un processus en "ligne de visée". La vapeur se déplace en ligne droite, ce qui rend difficile le revêtement uniforme des contre-dépouilles ou des côtés d'un objet complexe sans une manipulation sophistiquée du substrat.

Pureté et structure granulaire

Parce qu'il fonctionne sous vide poussé sans gaz de processus, l'évaporation peut produire des films d'une très grande pureté. La faible énergie des atomes arrivant tend également à former des tailles de grains plus grandes dans la microstructure du film.

L'utilisation d'un gaz de processus (comme l'argon) en pulvérisation cathodique crée un risque que ce gaz soit piégé dans le film en croissance, ce qui peut constituer une impureté. La haute énergie des atomes pulvérisés se traduit généralement par une structure granulaire plus fine et plus petite.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le choix est toujours dicté par les exigences de l'application. Comprendre les limitations inhérentes à chacune est essentiel pour prendre une décision éclairée.

Les limites de la pulvérisation cathodique

L'inconvénient principal de la pulvérisation cathodique est son taux de dépôt plus lent pour de nombreux matériaux, ce qui peut augmenter le temps et le coût du processus.

De plus, le processus est plus complexe, nécessitant des alimentations haute tension et un contrôle minutieux de l'environnement du plasma. Il existe également un risque faible mais notable que le gaz de processus soit incorporé dans le film.

Les faiblesses de l'évaporation

La faiblesse la plus significative de l'évaporation est la faible adhérence du film résultant, ce qui la rend inadaptée aux applications nécessitant une grande durabilité ou une résistance à l'usure.

De plus, sa nature en ligne de visée limite sévèrement sa capacité à revêtir uniformément des géométries complexes. Il est également difficile d'évaporer des alliages ou des composés sans altérer leur composition chimique, car différents éléments se vaporiseront à des vitesses différentes.

Faire le bon choix pour votre application

Le choix de la méthode PVD correcte nécessite d'aligner les capacités du processus avec votre objectif principal pour le film final.

- Si votre objectif principal est la durabilité, l'adhérence et l'uniformité : La pulvérisation cathodique est le choix supérieur pour créer des revêtements denses, durs et très adhérents sur des pièces complexes.

- Si votre objectif principal est la vitesse de dépôt et la pureté du film : L'évaporation est souvent préférée pour déposer rapidement des couches métalliques simples et de haute pureté lorsque l'adhérence n'est pas le facteur critique.

- Si votre objectif principal est le revêtement d'alliages ou de composés complexes : La pulvérisation cathodique excelle à maintenir la composition originale (stœchiométrie) du matériau source dans le film final.

En fin de compte, comprendre ces différences fondamentales vous permet de sélectionner l'outil précis pour concevoir le film exact que votre application exige.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation |

|---|---|---|

| Type de processus | Cinétique (Bombardement ionique) | Thermique (Chauffage) |

| Adhérence du film | Supérieure, haute énergie | Plus faible, basse énergie |

| Uniformité du revêtement | Excellente, non en ligne de visée | Limitée, en ligne de visée |

| Vitesse de dépôt | Plus lente | Plus rapide |

| Idéal pour | Revêtements durables et adhérents sur des pièces complexes | Couches métalliques simples de haute pureté |

Besoin de conseils d'experts pour choisir le bon processus PVD pour votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt de couches minces. Que votre projet nécessite les revêtements robustes et uniformes de la pulvérisation cathodique ou le dépôt rapide et de haute pureté de l'évaporation, nos experts peuvent vous aider à sélectionner la solution idéale pour améliorer votre recherche et développement.

Contactez notre équipe dès aujourd'hui pour discuter de vos exigences et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température