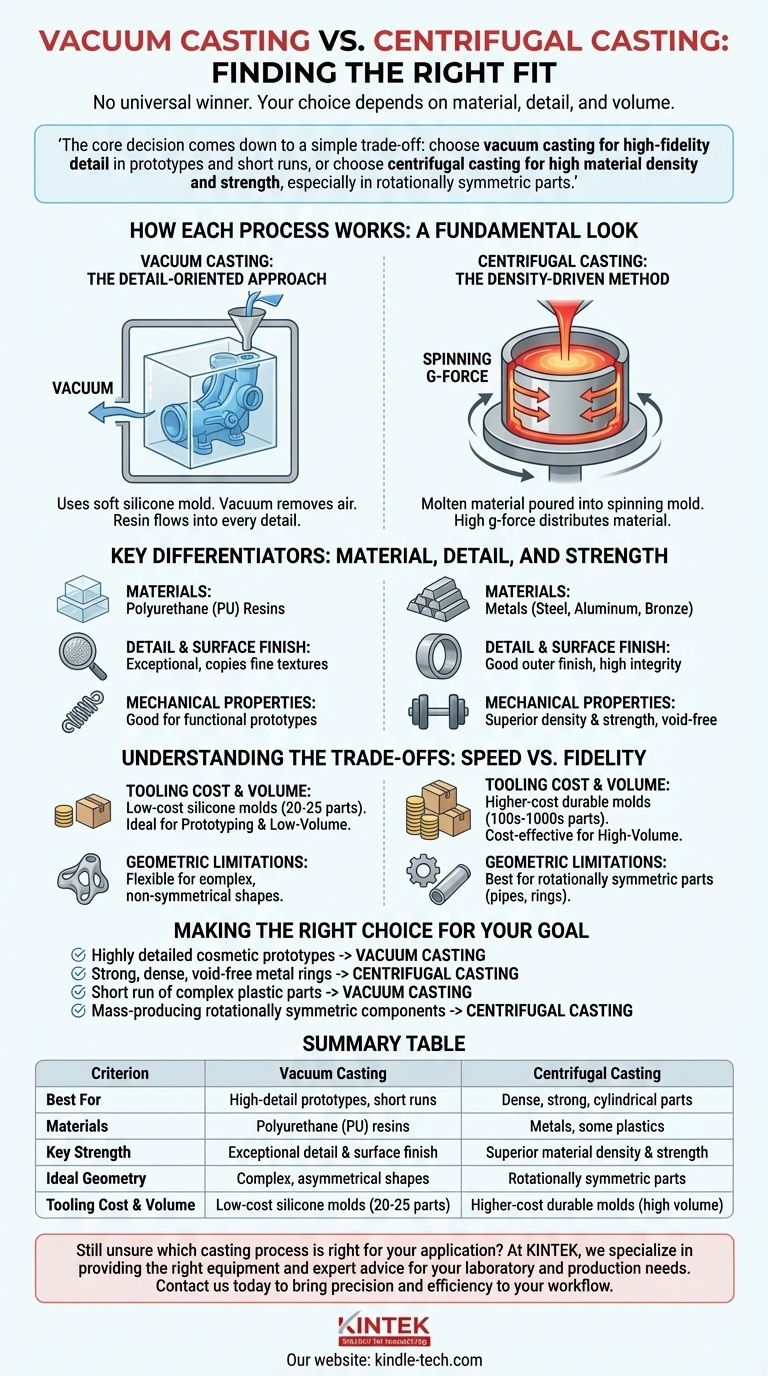

Pour être clair, aucun des deux procédés n'est universellement meilleur. La supériorité du moulage sous vide sur le moulage centrifuge, ou vice versa, dépend entièrement des exigences spécifiques de votre projet, y compris le matériau que vous utilisez, la géométrie de la pièce, le niveau de détail nécessaire et votre volume de production. Le moulage sous vide excelle dans la création de prototypes très détaillés à partir de résines de polyuréthane, tandis que le moulage centrifuge est idéal pour produire des pièces denses, durables et souvent cylindriques à partir de métaux ou de plastiques.

La décision fondamentale se résume à un simple compromis : choisissez le moulage sous vide pour des détails de haute fidélité dans les prototypes et les petites séries, ou choisissez le moulage centrifuge pour une densité et une résistance élevées des matériaux, en particulier pour les pièces à symétrie de rotation.

Comment fonctionne chaque procédé : un aperçu fondamental

Pour comprendre quelle méthode convient à vos besoins, il est essentiel de saisir comment chacune fonctionne. Elles utilisent des forces fondamentalement différentes pour obtenir leurs résultats.

Moulage sous vide : l'approche axée sur le détail

Le moulage sous vide utilise un moule en silicone souple, lui-même créé à partir d'un modèle maître de haute qualité (souvent imprimé en 3D).

Ce moule en silicone est placé dans une chambre, et un vide est créé. Cela élimine tout l'air du moule.

La résine de coulée est ensuite versée dans le moule. L'absence d'air garantit que le matériau liquide s'écoule dans chaque petite crevasse et caractéristique sans piéger de bulles d'air, ce qui donne une réplique parfaite du modèle maître.

Moulage centrifuge : la méthode axée sur la densité

Le moulage centrifuge consiste à verser un matériau en fusion, généralement du métal ou un plastique robuste, dans un moule tournant rapidement.

La force de rotation intense (force g) distribue le matériau vers les parois extérieures de la cavité du moule avec une pression immense.

Cette pression expulse les impuretés plus légères et les gaz piégés vers le centre, ce qui donne une pièce finale exceptionnellement dense, solide et exempte de vides ou de porosité.

Principaux différenciateurs : matériau, détail et résistance

Le bon choix devient plus clair lorsque vous comparez les procédés selon des critères de fabrication essentiels.

Compatibilité des matériaux : résines vs métaux

Le moulage sous vide est presque exclusivement utilisé avec des résines de polyuréthane (PU). Ces résines peuvent être formulées pour imiter les propriétés des plastiques de production comme l'ABS, le nylon ou le caoutchouc.

Le moulage centrifuge est très polyvalent, couramment utilisé pour les métaux (comme l'acier, l'aluminium et le bronze) ainsi que certains plastiques thermodurcissables et cires, en particulier dans la fabrication de bijoux.

Niveau de détail et finition de surface

Le moulage sous vide est le vainqueur incontesté en matière de détail. La combinaison d'un modèle maître haute résolution et de la coulée assistée par vide lui permet de reproduire des textures extrêmement fines et des géométries complexes avec des finitions de surface impeccables.

Le moulage centrifuge produit une bonne finition de surface sur le diamètre extérieur, mais sa principale force est l'intégrité du matériau, et non la réplication de surfaces complexes.

Propriétés mécaniques et densité des pièces

Le moulage centrifuge produit des pièces aux propriétés mécaniques supérieures. La haute pression élimine les vides et crée une structure granulaire dense et uniforme, augmentant considérablement la résistance et la durabilité de la pièce.

Les pièces fabriquées par moulage sous vide ont des propriétés définies par la résine choisie, qui sont excellentes pour les prototypes fonctionnels mais ne correspondent généralement pas à la résistance des pièces denses issues du moulage centrifuge.

Comprendre les compromis : rapidité vs fidélité

Chaque processus de fabrication implique des compromis. Les comprendre évitera des erreurs coûteuses.

Coûts d'outillage et volume de production

Le moulage sous vide utilise des moules en silicone à faible coût. Ces moules sont rapides à fabriquer mais ont une courte durée de vie, ne durant généralement que pour 20 à 25 pièces. Cela rend le processus idéal pour le prototypage et la production en faible volume.

Le moulage centrifuge nécessite un moule plus robuste et durable, qui est plus coûteux et prend plus de temps à créer. Cependant, ce moule peut être utilisé pour des centaines ou des milliers de cycles, ce qui le rend plus rentable pour des volumes de production plus élevés.

Limitations géométriques

La principale limitation du moulage centrifuge est la géométrie. Il est mieux adapté aux pièces à symétrie de rotation, telles que les tuyaux, les tubes, les anneaux et les roues.

Le moulage sous vide est beaucoup plus flexible et peut produire des formes très complexes et non symétriques avec des contre-dépouilles et des caractéristiques internes complexes, limitées uniquement par la capacité à créer un modèle maître et un moule en silicone en deux parties.

Faire le bon choix pour votre objectif

Sélectionnez votre processus en fonction d'une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est de créer des prototypes cosmétiques très détaillés : Le moulage sous vide est le choix idéal pour sa superbe reproduction de surface et son faible coût d'outillage initial.

- Si votre objectif principal est de produire des anneaux ou des tubes métalliques solides, denses et sans vide : Le moulage centrifuge est la seule option viable et offrira une intégrité matérielle supérieure.

- Si votre objectif principal est une petite série de pièces en plastique complexes pour des tests d'ajustement et de fonction : Le moulage sous vide offre un moyen rapide et rentable d'obtenir des pièces de haute qualité.

- Si votre objectif principal est la production en série de composants durables à symétrie de rotation : Le coût d'outillage initial plus élevé du moulage centrifuge est justifié par sa rapidité et son coût unitaire inférieur à grande échelle.

En fin de compte, votre choix n'est pas dicté par le processus qui est "meilleur", mais par le processus qui est précisément aligné avec le résultat souhaité.

Tableau récapitulatif :

| Critère | Moulage sous vide | Moulage centrifuge |

|---|---|---|

| Idéal pour | Prototypes très détaillés, petites séries | Pièces denses, solides, cylindriques |

| Matériaux | Résines de polyuréthane (PU) | Métaux (acier, aluminium), certains plastiques |

| Point fort | Détail et finition de surface exceptionnels | Densité et résistance supérieures du matériau |

| Géométrie idéale | Formes complexes, asymétriques | Pièces à symétrie de rotation (tubes, anneaux) |

| Coût d'outillage & Volume | Moules en silicone à faible coût (20-25 pièces) | Moules durables plus coûteux (volume élevé) |

Vous n'êtes toujours pas sûr du processus de moulage adapté à votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement et des conseils d'experts adaptés à vos besoins de laboratoire et de production. Que vous créiez des prototypes détaillés ou fabriquiez des composants à haute résistance, notre équipe peut vous aider à sélectionner la solution parfaite.

Contactez-nous dès aujourd'hui via notre Formulaire de contact pour discuter des exigences de votre projet et découvrir comment l'expertise de KINTEK en matière d'équipement et de consommables de laboratoire peut apporter précision et efficacité à votre flux de travail.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Instrument de tamisage électromagnétique tridimensionnel

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

Les gens demandent aussi

- Pourquoi un four de pressage à chaud sous vide est-il préféré pour les composites C_fibre/Si3N4 ? Obtenir une densité élevée et une protection des fibres

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés