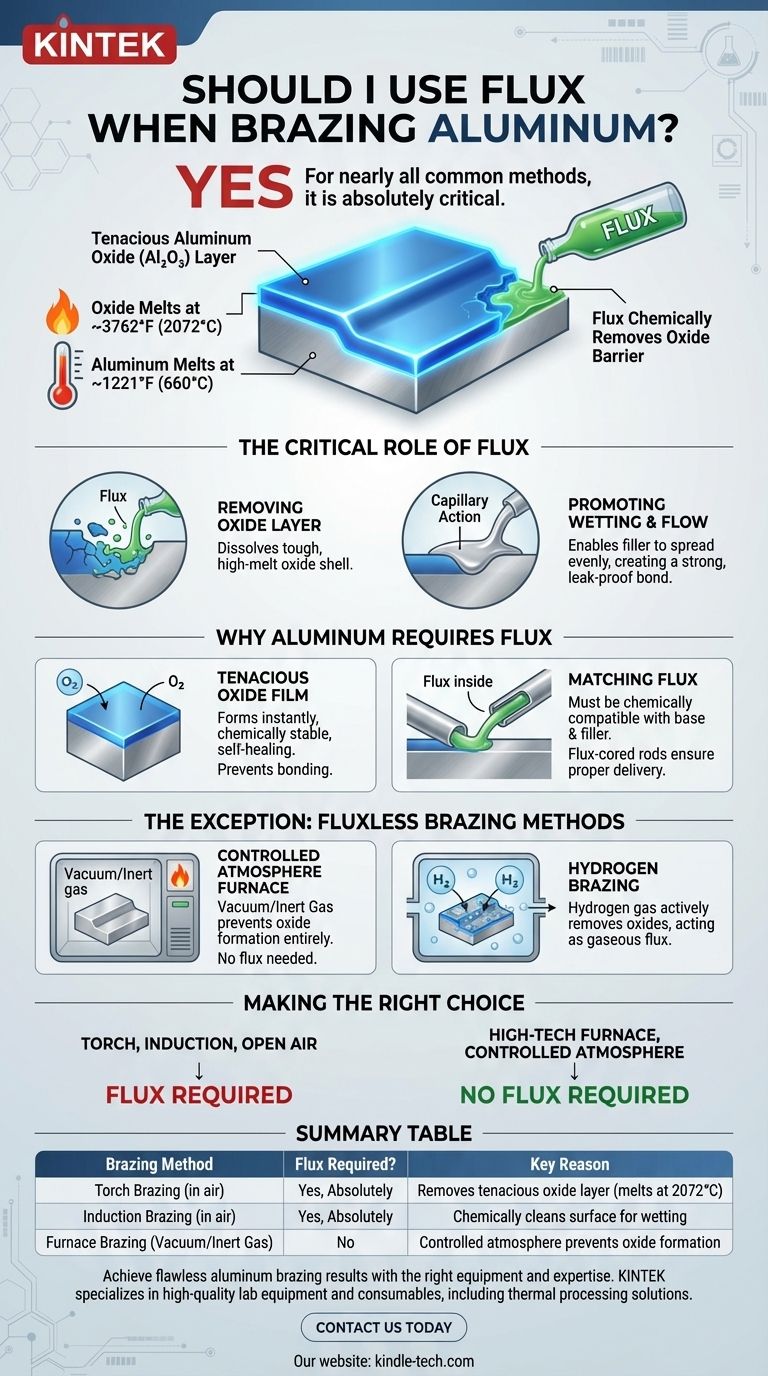

Oui, pour presque toutes les méthodes courantes de brasage de l'aluminium, l'utilisation du flux correct est absolument essentielle. Les propriétés chimiques uniques de l'aluminium créent une barrière de surface tenace qui empêchera la formation d'un joint brasé réussi à moins qu'elle ne soit chimiquement éliminée par un flux. Sans cela, le métal d'apport ne se liera pas au métal de base.

Le principal défi du brasage de l'aluminium est sa couche d'oxyde tenace et auto-cicatrisante, qui a un point de fusion beaucoup plus élevé que l'aluminium lui-même. Le flux est l'agent chimique essentiel requis pour briser cette barrière d'oxyde, permettant au métal d'apport de mouiller la surface et de créer une liaison solide et permanente.

Le rôle essentiel du flux dans le brasage

Le flux n'est pas seulement un agent de nettoyage ; c'est un composant chimique actif dans le processus de brasage. Ses fonctions principales sont de préparer les surfaces métalliques et de protéger le joint au fur et à mesure de sa formation.

Élimination de la couche d'oxyde

Tous les métaux réagissent avec l'oxygène de l'air pour former une couche d'oxyde. Pour qu'un métal d'apport de brasage se lie à un métal de base, cette couche doit être complètement éliminée aux températures de brasage.

Le flux est conçu pour dissoudre ces oxydes métalliques, exposant le métal pur et propre en dessous.

Favoriser le mouillage et l'écoulement

Une fois l'oxyde disparu, le flux crée une surface propre et protégée. Cela permet au métal d'apport fondu de "mouiller" le métal de base, ce qui signifie qu'il peut se répandre uniformément et finement sur les surfaces du joint par capillarité.

Cette action de mouillage est ce qui assure un joint solide, continu et étanche.

Pourquoi l'aluminium nécessite une approche spécialisée

Bien que le flux soit courant dans le brasage de nombreux métaux, il est non négociable pour l'aluminium en raison de la nature unique de sa couche d'oxyde.

Le film d'oxyde d'aluminium tenace

L'aluminium forme instantanément une couche d'oxyde d'aluminium (Al₂O₃) lorsqu'il est exposé à l'air. Cette couche est extrêmement résistante, chimiquement stable et auto-cicatrisante si elle est rayée.

Il est crucial de noter que l'oxyde d'aluminium fond à environ 2072°C (3762°F), tandis que l'aluminium métallique lui-même fond à environ 660°C (1221°F). La couche d'oxyde restera une coquille solide, empêchant le métal d'apport fondu de toucher le liquide d'aluminium en dessous.

Un flux de brasage d'aluminium spécialisé est nécessaire pour briser chimiquement cette coquille d'oxyde à haute température à une température de brasage beaucoup plus basse.

Adapter le flux au matériau

Le flux doit être chimiquement compatible avec l'alliage de base d'aluminium et le métal d'apport aluminium-silicium. L'utilisation d'un mauvais flux, ou d'un flux destiné à d'autres métaux comme le cuivre, échouera.

C'est pourquoi de nombreuses baguettes de brasage d'aluminium sont "à âme de flux", garantissant que le rapport et le type de flux appropriés sont livrés directement au joint.

L'exception : les méthodes de brasage sans flux

Dans certains contextes industriels, il est possible de braser l'aluminium sans flux, mais cela nécessite un équipement hautement spécialisé. Ces méthodes fonctionnent en empêchant l'oxyde de se former en premier lieu.

Brasage au four sous atmosphère contrôlée

Lorsque les pièces sont chauffées dans un four sous atmosphère contrôlée (comme un vide ou un gaz inerte comme l'argon), il n'y a pas d'oxygène disponible pour former la couche d'oxyde.

Dans cet environnement, les surfaces restent propres, permettant au métal d'apport de mouiller le joint sans avoir besoin d'un flux chimique.

Brasage à l'hydrogène

Dans certaines applications avancées, les pièces sont brasées dans une atmosphère d'hydrogène pur. Aux températures de brasage, l'hydrogène gazeux réagit activement avec et élimine tous les oxydes métalliques à la surface.

Dans ce cas, l'atmosphère d'hydrogène elle-même agit efficacement comme un flux gazeux.

Faire le bon choix pour votre application

Votre méthode de brasage dicte si vous avez besoin de flux.

- Si vous utilisez un chalumeau, une induction ou une autre méthode de chauffage courante à l'air libre : Vous devez absolument utiliser un flux spécifiquement conçu pour l'aluminium.

- Si vous utilisez un four industriel de haute technologie avec un vide ou une atmosphère contrôlée : Vous pouvez effectuer un brasage sans flux, car l'environnement de l'équipement empêche la formation d'oxyde.

En fin de compte, comprendre la fonction du flux vous permet de passer de la simple exécution d'étapes au contrôle du résultat de votre travail.

Tableau récapitulatif :

| Méthode de brasage | Flux requis ? | Raison clé |

|---|---|---|

| Brasage au chalumeau (à l'air) | Oui, absolument | Élimine la couche d'oxyde d'aluminium tenace (fond à 2072°C) |

| Brasage par induction (à l'air) | Oui, absolument | Nettoie chimiquement la surface pour un mouillage correct du métal d'apport |

| Brasage au four (vide/gaz inerte) | Non | L'atmosphère contrôlée empêche entièrement la formation d'oxyde |

Obtenez des résultats de brasage d'aluminium impeccables avec le bon équipement et l'expertise.

Le brasage de l'aluminium présente des défis uniques, mais avec les bons outils et connaissances, vous pouvez créer des joints solides et fiables à chaque fois. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des solutions pour les applications de traitement thermique.

Que vous travailliez dans un laboratoire de recherche ou un environnement de production, nous pouvons vous aider à sélectionner le bon four ou les bonnes fournitures pour vos besoins spécifiques en matière de brasage. Laissez nos experts vous guider vers le succès – contactez-nous dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Brosse en fibre de carbone conductrice pour l'élimination de l'électricité statique et le nettoyage

- Mousse de cuivre

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

- Moule de presse infrarouge de laboratoire sans démoulage pour applications de laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Les gens demandent aussi

- Quelles sont les conditions du traitement thermique ? Maîtriser la température, le temps et le refroidissement pour des propriétés métalliques supérieures

- Quand utiliser le revenu ? Optimiser la dureté et la ténacité de l'acier pour votre application

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Quels matériaux sont utilisés dans la calcination ? Libérez la puissance de la décomposition thermique

- Comment maintenez-vous la pression du vide ? Maîtrisez l'équilibre entre l'élimination des gaz et la charge de gaz pour des performances stables.

- Quelles sont les propriétés physiques du sinter ? Optimisation de la résistance, de la réductibilité et des performances à haute température

- Quels sont les avantages du recuit des métaux ? Améliorer la ductilité et soulager les contraintes internes

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement