À la base, un appareil de pyrolyse est un système conçu pour la décomposition thermique dans un environnement sans oxygène. Les composants essentiels comprennent un réacteur de pyrolyse pour contenir le matériau, un système de chauffage électrique, un alimentateur de matière première pour introduire la charge, et des systèmes séparés pour collecter les produits solides (biochar), liquides (bio-huile) et gazeux (syngaz) résultants.

L'objectif fondamental de tout appareil de pyrolyse est de créer un environnement précisément contrôlé, à haute température et pauvre en oxygène. Bien que les composants varient en fonction de l'échelle, chaque système doit contenir efficacement la charge, appliquer de la chaleur et gérer en toute sécurité les produits résultants.

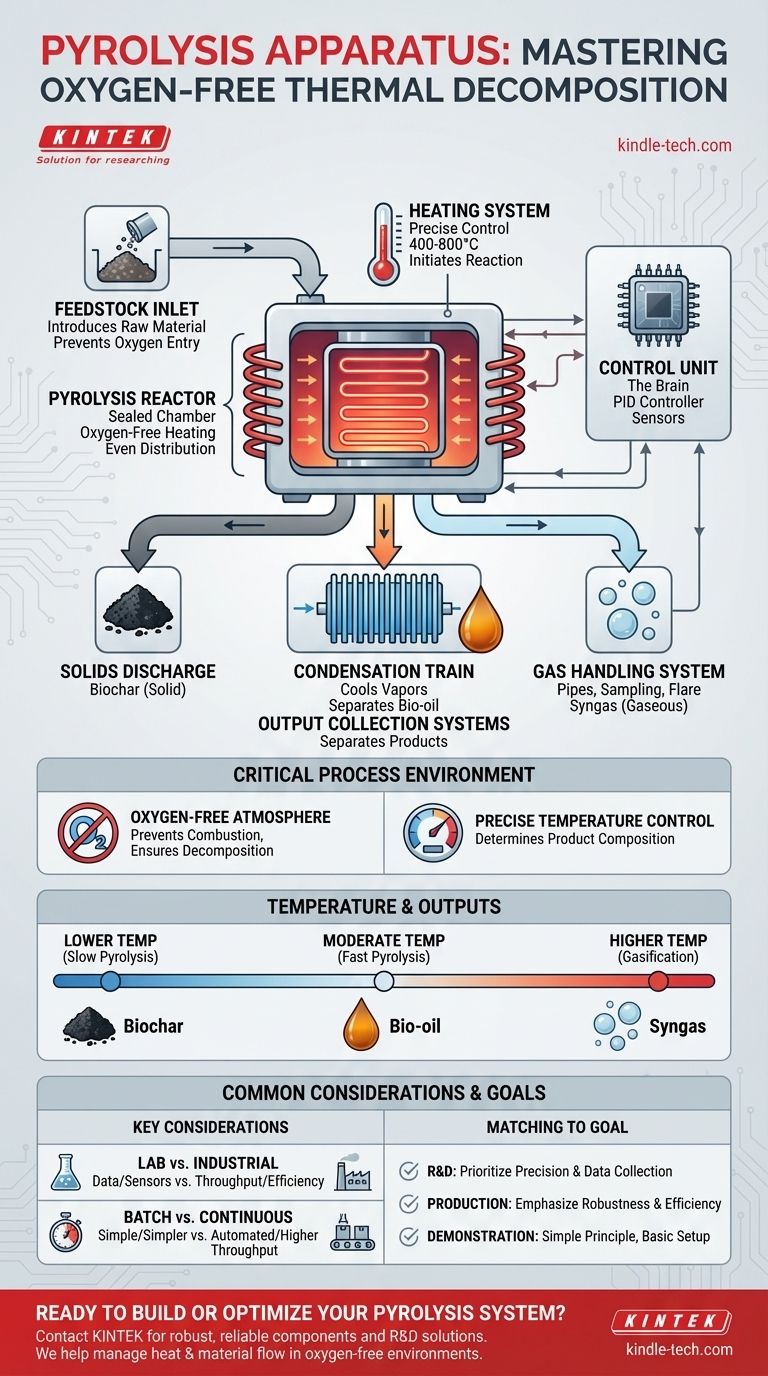

Les composants essentiels d'un système de pyrolyse

Comprendre la fonction de chaque composant révèle le fonctionnement de l'ensemble du processus. Le système est plus qu'un simple four ; c'est un réacteur chimique contrôlé.

Le réacteur de pyrolyse : le cœur de l'opération

Il s'agit de la chambre centrale scellée où la matière première est chauffée sans oxygène. Sa conception est essentielle pour assurer une distribution uniforme de la chaleur et pour empêcher l'entrée d'air, ce qui provoquerait une combustion au lieu d'une pyrolyse.

Le système de chauffage : initiation de la réaction

Un système de chauffage externe, souvent électrique pour un contrôle précis, entoure le réacteur. Il doit être capable d'atteindre et de maintenir des températures spécifiques (souvent 400-800°C) pour décomposer la charge en produits désirés.

L'entrée de matière première : introduction de la matière brute

Ce mécanisme, qui peut aller d'un simple port manuel dans une installation de laboratoire à une vis sans fin automatisée dans un système continu, est utilisé pour charger la matière première dans le réacteur. Un défi de conception clé est d'alimenter le matériau sans introduire d'oxygène.

Les systèmes de collecte des produits : séparation des produits

Une fois la réaction produite, les produits en phase mixte doivent être séparés. Cela implique généralement plusieurs étapes :

- Une décharge de solides pour retirer le biochar du réacteur.

- Un train de condensation pour refroidir les vapeurs chaudes, provoquant la liquéfaction de la bio-huile et sa séparation du syngaz non condensable.

- Un système de traitement des gaz, qui peut inclure des tuyaux, une interface d'échantillonnage pour l'analyse, ou un dispositif de combustion (torche) pour éliminer ou utiliser le syngaz en toute sécurité.

L'unité de contrôle : le cerveau du système

Une armoire de commande, souvent gérée par un contrôleur PID (Proportionnel-Intégral-Dérivé), agit comme le cerveau du système. Elle utilise des capteurs pour surveiller la température et le débit de gaz, ajustant précisément l'élément chauffant pour maintenir les conditions cibles de la réaction.

Comprendre l'environnement critique du processus

Les composants sont conçus pour répondre à deux exigences de processus non négociables : l'absence d'oxygène et l'application précise de la chaleur.

La nécessité d'une atmosphère sans oxygène

La pyrolyse est, par définition, une décomposition thermique sans oxydation. Si de l'oxygène est présent dans le réacteur, la matière première brûlera simplement (combustion). L'ensemble de l'appareil – du réacteur scellé à l'entrée de la matière première – est conçu pour maintenir une atmosphère inerte ou quasi inerte.

Le rôle du contrôle précis de la température

La température est le levier principal pour contrôler le rendement du processus de pyrolyse. Un système de contrôle de température sophistiqué permet à l'opérateur de cibler des produits spécifiques :

- Les basses températures (pyrolyse lente) favorisent la production de biochar solide.

- Les températures modérées (pyrolyse rapide) favorisent la production de bio-huile liquide.

- Les températures plus élevées (gazéification) favorisent la production de syngaz gazeux.

Pièges et considérations courants

La conception et le fonctionnement d'un appareil de pyrolyse sont soumis à des compromis significatifs basés sur son application prévue.

Échelle de laboratoire vs. échelle industrielle

L'appareil décrit dans les laboratoires est optimisé pour la collecte de données, utilisant des capteurs sensibles et des ports d'échantillonnage de gaz. Les systèmes à l'échelle industrielle privilégient le débit, la robustesse et l'efficacité énergétique, nécessitant des systèmes de manutention des matériaux et d'intégration de la chaleur beaucoup plus complexes.

Traitement par lots vs. traitement continu

Un processus par lots implique le chargement du réacteur, l'exécution du cycle, son refroidissement, puis le retrait des produits. Il est plus simple mais moins efficace. Un processus continu, qui utilise des systèmes d'alimentation et de décharge automatisés, offre un débit plus élevé mais présente une complexité mécanique plus grande.

Cohérence de la matière première

L'appareil doit être conçu pour le type spécifique de matière première traitée. La taille, la teneur en humidité et la densité de la matière première affectent considérablement la façon dont elle s'écoule à travers l'alimentateur, comment elle chauffe à l'intérieur du réacteur et la composition des produits finaux.

Adapter l'appareil à votre objectif

La bonne conception dépend entièrement de votre objectif.

- Si votre objectif principal est la recherche et le développement : Privilégiez un appareil avec un contrôle précis de la température PID, plusieurs capteurs et une interface d'échantillonnage de gaz pour une collecte de données détaillée.

- Si votre objectif principal est la production industrielle : Mettez l'accent sur un système d'alimentation continu robuste, une récupération de chaleur efficace et des systèmes de collecte de produits automatisés pour maximiser le débit et minimiser les coûts d'exploitation.

- Si votre objectif principal est une démonstration de base : Une simple cornue scellée avec une source de chaleur externe peut montrer le principe, mais elle manque des caractéristiques de contrôle et de sécurité nécessaires pour un fonctionnement reproductible ou sûr.

En fin de compte, chaque composant d'un appareil de pyrolyse sert l'objectif singulier de contrôler la chaleur et de gérer le flux de matière dans un monde sans oxygène.

Tableau récapitulatif :

| Composant | Fonction principale | Considération clé |

|---|---|---|

| Réacteur de pyrolyse | Chambre scellée pour un chauffage sans oxygène | La conception assure une distribution uniforme de la chaleur et empêche les fuites d'air |

| Système de chauffage | Fournit une chaleur précise à haute température (400-800°C) | Souvent électrique pour le contrôle ; initie la réaction de décomposition |

| Entrée de matière première | Introduit la matière première dans le réacteur | Doit alimenter le matériau sans introduire d'oxygène |

| Collecte des produits | Sépare et collecte le biochar, la bio-huile et le syngaz | Implique la décharge des solides, le train de condensation et le traitement des gaz |

| Unité de contrôle | Surveille et ajuste la température et les conditions du processus | Utilise des contrôleurs PID et des capteurs pour un contrôle précis |

Prêt à construire ou à optimiser votre système de pyrolyse ? Que vous souhaitiez passer à la production industrielle ou que vous ayez besoin d'un contrôle précis pour la R&D, l'expertise de KINTEK en matière d'équipement et de consommables de laboratoire est votre solution. Nous fournissons les composants et systèmes robustes et fiables nécessaires pour gérer efficacement la chaleur et le flux de matière dans un environnement sans oxygène. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de pyrolyse et vous aider à atteindre vos objectifs de projet.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez le bon outil pour votre application

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire