À la base, un four à induction n'est pas fait d'un seul matériau, mais est un système sophistiqué de composants. Les matériaux clés sont une bobine de cuivre refroidie par eau pour générer de la chaleur et un creuset spécialisé en céramique ou métallique pour contenir le métal en fusion, le tout soutenu par un châssis structurel.

Le choix des matériaux pour un four à induction est entièrement dicté par la physique du chauffage par induction. Vous avez besoin d'un matériau hautement conducteur (la bobine) pour créer un champ magnétique et d'un matériau très durable et non réactif (le creuset) pour résister à la chaleur extrême et contenir le métal.

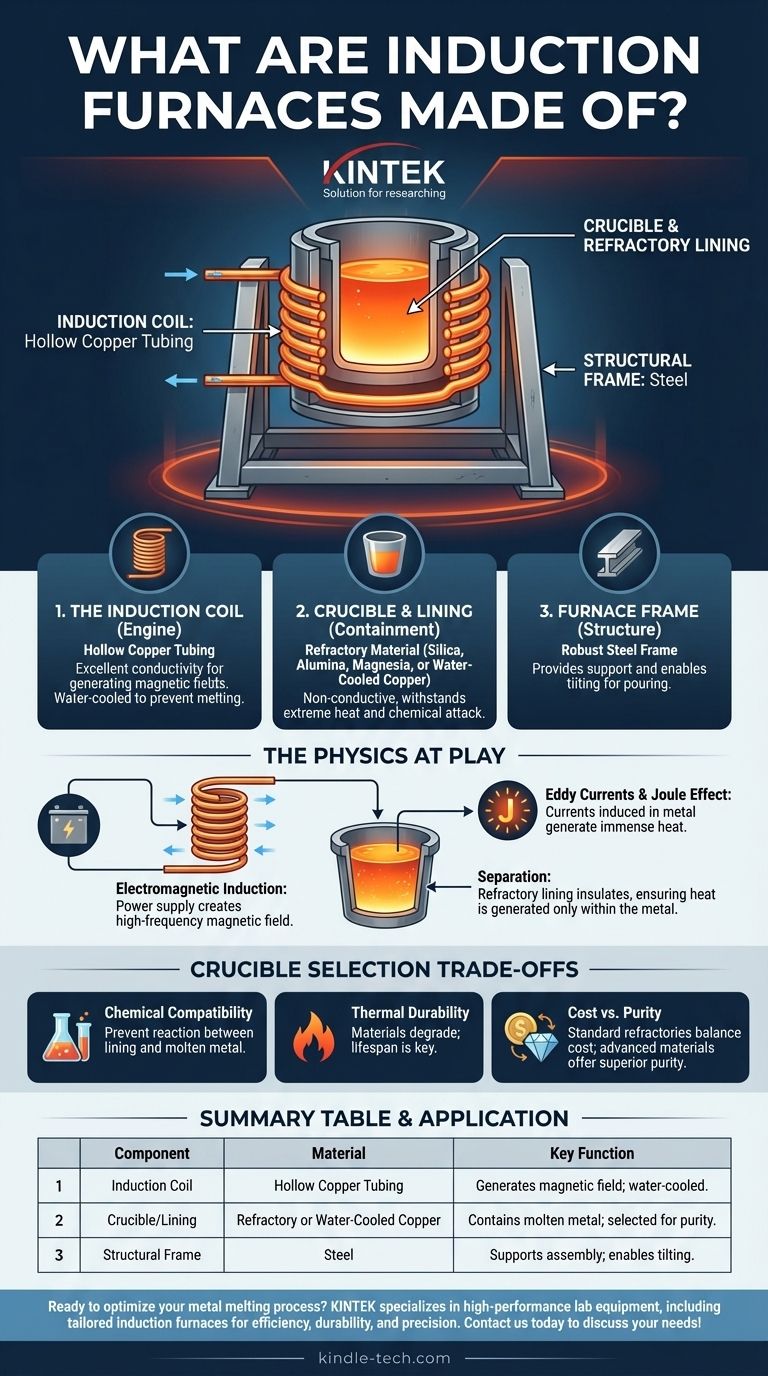

Les composants clés d'un four à induction

Un four à induction fonctionne en utilisant un champ magnétique alternatif puissant pour chauffer le métal. Ce principe exige une séparation claire des rôles entre le composant générant le champ et celui contenant le matériau surchauffé.

La bobine d'induction : le moteur du four

Le cœur du four est la bobine d'induction. Celle-ci est presque universellement fabriquée à partir de tubes de cuivre creux.

Le cuivre est choisi pour son excellente conductivité électrique, essentielle pour générer un champ magnétique puissant avec une perte d'énergie minimale. Le tube est creux afin que l'eau de refroidissement puisse y circuler en continu, empêchant la bobine elle-même de fondre sous l'immense charge électrique.

Le creuset et le revêtement réfractaire : contenir le métal en fusion

Le creuset est le récipient qui contient la charge métallique et, finalement, le bain de métal en fusion. Son matériau est essentiel au succès du processus de fusion et est choisi en fonction du métal à fondre.

Généralement, il s'agit d'un revêtement réfractaire, un matériau céramique qui est un mauvais conducteur d'électricité mais qui peut résister à des températures extrêmes. Les matériaux comprennent :

- Silice (SiO₂) : Souvent utilisée pour la fusion du fer et de certains aciers.

- Alumine (Al₂O₃) : Un choix polyvalent pour de nombreux métaux ferreux et non ferreux.

- Magnésie (MgO) : Utilisée pour la fusion d'alliages d'acier à haute teneur en manganèse.

- Oxyde de calcium (CaO) : Comme noté dans les applications avancées, les creusets préfabriqués en oxyde de calcium améliorent considérablement la qualité et la pureté du métal fondu final.

Pour les métaux hautement réactifs comme le titane ou le zirconium, un creuset spécial en cuivre refroidi par eau est utilisé. Cela empêche toute réaction chimique entre le métal en fusion et le creuset, garantissant une pureté maximale.

Le châssis et la structure du four

L'ensemble de la bobine et du creuset est maintenu en place par un châssis structurel robuste, généralement en acier. Ce châssis fournit le support nécessaire et comprend souvent des mécanismes pour incliner le four afin de verser le métal en fusion.

Pourquoi ces matériaux sont choisis : la physique en jeu

Les choix de matériaux ne sont pas arbitraires ; ce sont des conséquences directes des principes physiques qui font fonctionner un four à induction.

Induction électromagnétique

L'alimentation du four envoie un courant alternatif haute fréquence à travers la bobine de cuivre. Cela crée un champ magnétique puissant et rapidement changeant dans l'espace à l'intérieur de la bobine.

L'effet Joule

Lorsque du matériau conducteur, comme de la ferraille, est placé à l'intérieur du creuset, le champ magnétique induit de puissants courants électriques (appelés courants de Foucault) à l'intérieur du métal lui-même. La résistance naturelle du métal au flux de ces courants génère une chaleur immense, un phénomène connu sous le nom d'effet Joule.

La nécessité de la séparation et du confinement

Le revêtement réfractaire est un isolant essentiel. Il doit contenir le métal en fusion à des milliers de degrés tout en étant non conducteur, afin de ne pas être chauffé par le champ magnétique. Cette séparation garantit que la chaleur n'est générée qu'à l'intérieur de la charge métallique, ce qui rend le processus très efficace.

Comprendre les compromis dans le choix du creuset

Le choix du bon creuset ou revêtement réfractaire est la décision opérationnelle la plus importante. Un choix incorrect peut entraîner des fusions ratées, des dommages matériels et une contamination du métal.

Compatibilité chimique

La principale préoccupation est d'empêcher une réaction chimique entre le revêtement et le métal en fusion. Par exemple, l'utilisation d'un revêtement à base de silice (acide) pour faire fondre un acier à haute teneur en manganèse (un processus basique) entraînera une érosion rapide du revêtement et une contamination de l'acier.

Durabilité thermique

Les revêtements réfractaires sont des consommables. Ils se dégradent avec le temps en raison des températures extrêmes, des attaques chimiques et de l'érosion physique due au métal en fusion turbulent. Le choix du matériau a un impact sur la durée de vie et le programme d'entretien du revêtement.

Coût vs pureté

Les matériaux réfractaires standard comme la silice et l'alumine offrent un bon équilibre entre performance et coût pour la plupart des applications courantes. Les matériaux avancés comme l'oxyde de calcium pur ou les creusets spécialisés en cuivre refroidis par eau offrent une pureté métallique supérieure, mais à un coût initial et opérationnel nettement plus élevé.

Faire le bon choix pour votre application

La construction de votre four, en particulier son revêtement, doit être adaptée à votre objectif métallurgique.

- Si votre objectif principal est la fusion de la fonte standard ou des aciers au carbone : Un revêtement réfractaire acide à base de silice est le choix le plus rentable et le plus courant.

- Si votre objectif principal est la fusion d'une variété d'aciers alliés ou de métaux non ferreux comme l'aluminium et le cuivre : Un réfractaire plus neutre ou basique comme l'alumine offre une plus grande polyvalence et stabilité chimique.

- Si votre objectif principal est d'atteindre la plus haute pureté avec des métaux réactifs comme le titane : Un creuset spécialisé en cuivre refroidi par eau est la seule option viable pour éviter la contamination de la fusion.

En fin de compte, comprendre de quoi est fait un four à induction, c'est comprendre comment contrôler un processus métallurgique précis et puissant.

Tableau récapitulatif :

| Composant | Matériau | Fonction clé |

|---|---|---|

| Bobine d'induction | Tube de cuivre creux | Génère un champ magnétique ; refroidi par eau pour la gestion de la chaleur |

| Creuset/Revêtement | Réfractaire (par exemple, silice, alumine) ou cuivre refroidi par eau | Contient le métal en fusion ; choisi en fonction du type de métal et des besoins en pureté |

| Châssis structurel | Acier | Supporte l'ensemble du four et permet l'inclinaison pour le versement |

Prêt à optimiser votre processus de fusion des métaux ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, y compris les fours à induction adaptés à vos besoins métallurgiques spécifiques. Que vous fondiez des alliages standard ou que vous ayez besoin de résultats ultra-purs avec des métaux réactifs, notre expertise garantit efficacité, durabilité et précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision