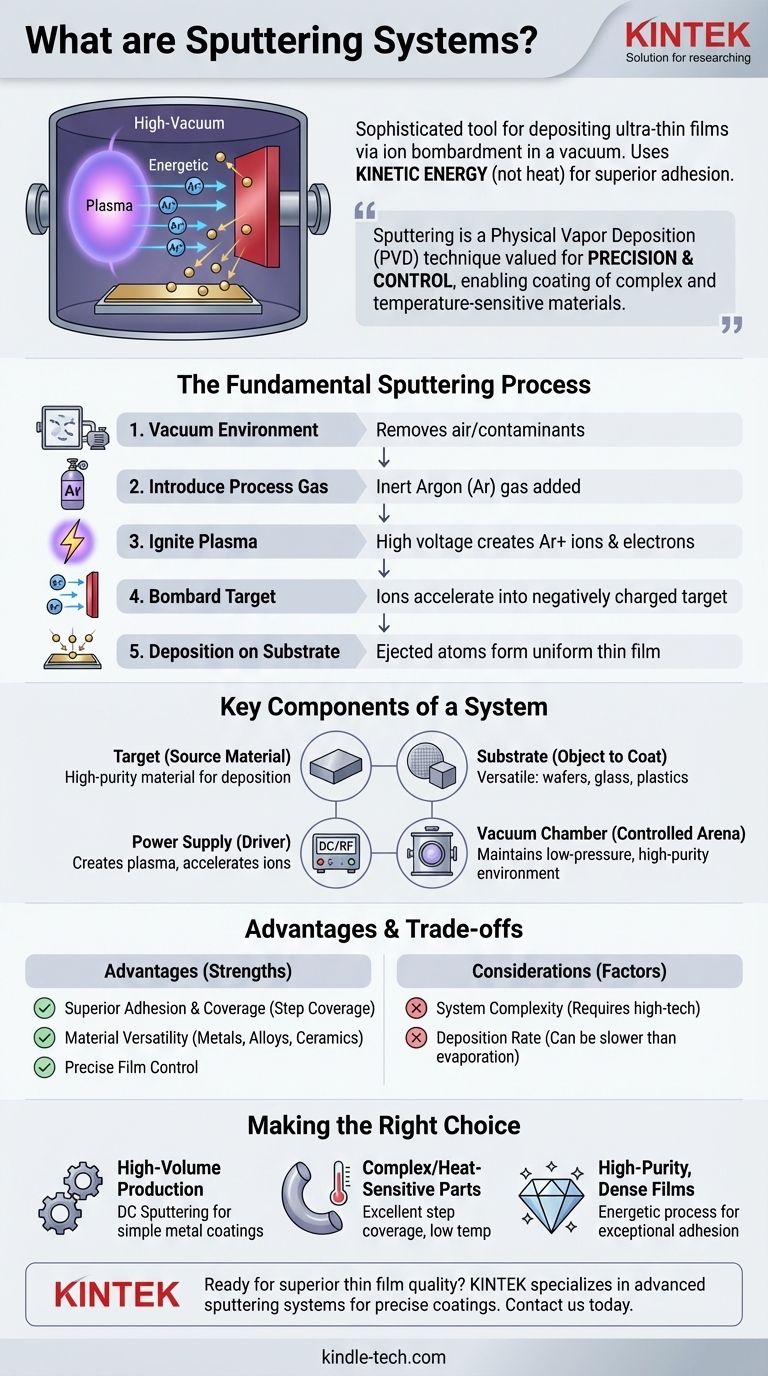

À la base, un système de pulvérisation cathodique est un outil sophistiqué pour déposer des films ultra-minces de matériau sur une surface. Il fonctionne dans une chambre à vide poussé en utilisant un plasma pour générer des ions énergétiques. Ces ions sont accélérés vers un matériau source, connu sous le nom de « cible », le bombardant avec suffisamment de force pour éjecter, ou « pulvériser », des atomes individuels. Ces atomes libérés voyagent ensuite et se déposent sur un composant, le « substrat », formant une couche mince très uniforme et adhérente.

La pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) appréciée pour sa précision et son contrôle. Contrairement aux méthodes qui font fondre le matériau, la pulvérisation cathodique utilise l'énergie cinétique — et non la chaleur — pour transférer les atomes d'une source solide. Cette différence fondamentale se traduit par une adhérence supérieure du film et la capacité de revêtir des matériaux complexes, y compris des plastiques sensibles à la température.

Le processus fondamental de pulvérisation cathodique : du plasma au film

Pour comprendre un système de pulvérisation cathodique, vous devez d'abord comprendre son processus central. Il s'agit d'une séquence d'événements physiques précis qui se déroulent dans un environnement hautement contrôlé.

Création de l'environnement sous vide

L'ensemble du processus doit se dérouler dans une chambre à vide. Ceci est essentiel pour éliminer l'air et les autres molécules de gaz indésirables qui pourraient réagir avec le film en cours de création ou le contaminer.

Introduction du gaz de procédé

Une fois le vide atteint, une petite quantité contrôlée d'un gaz de procédé inerte — le plus souvent l'argon (Ar) — est introduite dans la chambre. Ce gaz ne réagit pas chimiquement avec le matériau cible ; son objectif est purement physique.

Allumage du plasma

Une haute tension est appliquée dans la chambre, créant généralement une forte charge négative sur le matériau cible. Ce potentiel électrique énergise la chambre, arrachant des électrons aux atomes d'argon et créant un gaz ionisé brillant connu sous le nom de plasma. Ce plasma est composé d'ions argon chargés positivement (Ar+) et d'électrons libres.

Bombardement de la cible

Les ions argon chargés positivement sont accélérés avec force vers la cible chargée négativement. Ils entrent en collision avec la surface de la cible avec une énergie cinétique significative.

Dépôt sur le substrat

Cet impact à haute énergie arrache physiquement des atomes du matériau cible. Ces atomes pulvérisés traversent le vide et se déposent sur le substrat, qui est stratégiquement placé pour les intercepter. Atome par atome, un film mince s'accumule sur la surface du substrat.

Composants clés d'un système de pulvérisation cathodique

Chaque système de pulvérisation cathodique, quel que soit son type spécifique, repose sur quelques composants essentiels pour fonctionner.

La cible : le matériau source

La cible est un bloc ou une plaque solide du matériau que vous souhaitez déposer. Elle est fixée à un support, qui comprend souvent des canaux de refroidissement à eau pour gérer la chaleur générée lors du bombardement ionique. La qualité de ce matériau est primordiale, car toute impureté ou fissure peut entraîner un film contaminé ou défectueux.

Le substrat : l'objet à revêtir

C'est le composant qui reçoit le film mince. Un avantage clé de la pulvérisation cathodique est sa polyvalence ; les substrats peuvent aller des plaquettes de silicium et des panneaux de verre aux plastiques sensibles à la chaleur et aux pièces 3D complexes.

L'alimentation électrique : moteur du processus

L'alimentation électrique est ce qui crée le plasma et accélère les ions. Le type le plus simple est une alimentation à courant continu (CC). La pulvérisation cathodique CC est très efficace et rentable pour déposer des matériaux électriquement conducteurs comme les métaux purs.

La chambre à vide : une arène contrôlée

La chambre et ses pompes associées fournissent l'environnement sous vide essentiel. La capacité de maintenir une pression très basse (par exemple, 1 à 100 mTorr) est ce qui permet le processus de dépôt de haute pureté.

Comprendre les avantages clés et les compromis

La pulvérisation cathodique est choisie pour des raisons spécifiques. Comprendre ses forces et les considérations inhérentes est essentiel pour déterminer si c'est le bon processus pour une application donnée.

Avantage : Adhérence et couverture supérieures

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique élevée. Cette énergie les aide à former un film plus dense et plus solidement lié que ce qui est possible avec des processus à plus faible énergie. Cela permet également aux atomes de revêtir des surfaces complexes et non planes avec une excellente uniformité, une caractéristique connue sous le nom de couverture de marche.

Avantage : Polyvalence et contrôle des matériaux

La pulvérisation cathodique peut déposer des métaux purs, des alliages et — avec des alimentations plus avancées comme la radiofréquence (RF) — des matériaux céramiques isolants électriques. L'épaisseur du film est contrôlée avec précision en gérant le temps de dépôt et la puissance, assurant une reproductibilité élevée d'une exécution à l'autre.

Considération : Complexité du système

Les systèmes de pulvérisation cathodique sont des équipements sophistiqués. Ils nécessitent une technologie de vide poussé, des alimentations haute tension et un contrôle précis du processus, ce qui les rend plus complexes que les méthodes de revêtement chimiques ou thermiques simples.

Considération : Taux de dépôt

Bien que la pulvérisation cathodique CC puisse atteindre des taux de dépôt élevés pour certains métaux purs, le processus peut être plus lent que l'évaporation thermique pour d'autres matériaux. La valeur principale de la pulvérisation cathodique réside souvent dans la qualité du film plutôt que dans la vitesse brute.

Faire le bon choix pour votre application

Le choix d'une technologie de dépôt dépend entièrement de votre objectif final. La pulvérisation cathodique excelle dans les applications où la qualité du film, l'adhérence et la précision sont les exigences dominantes.

- Si votre objectif principal est la production en grand volume de revêtements métalliques simples : La pulvérisation cathodique CC est une solution éprouvée, rentable et à haut débit.

- Si votre objectif principal est de revêtir des pièces 3D complexes ou des matériaux sensibles à la chaleur : L'excellente couverture de marche et la basse température du substrat de la pulvérisation cathodique en font un choix supérieur.

- Si votre objectif principal est de créer des films denses de haute pureté avec une adhérence exceptionnelle : La nature énergétique du processus de pulvérisation cathodique fournit des qualités de film difficiles à obtenir avec d'autres méthodes.

En fin de compte, comprendre les principes de la pulvérisation cathodique vous permet de sélectionner une technologie de dépôt qui répond aux exigences précises de vos objectifs de matériaux et de performance.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Cible | Matériau source pour le dépôt | Bloc ou plaque solide de haute pureté |

| Substrat | Objet recevant le revêtement | Polyvalent (plaquettes, verre, plastiques, pièces 3D) |

| Chambre à vide | Fournit un environnement contrôlé | Permet un dépôt de haute pureté et sans contamination |

| Alimentation électrique | Crée le plasma et accélère les ions | CC pour les métaux, RF pour les matériaux isolants |

Prêt à obtenir une qualité de film mince supérieure pour votre laboratoire ? KINTEK se spécialise dans les systèmes de pulvérisation cathodique avancés et l'équipement de laboratoire, fournissant des revêtements précis et uniformes pour des applications allant de la fabrication de semi-conducteurs aux dispositifs médicaux. Nos solutions garantissent une excellente adhérence du film, une polyvalence des matériaux et un contrôle du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre processus de dépôt et répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température