Essentiellement, le forgeage produit des pièces métalliques exceptionnellement solides et durables, mais cette performance supérieure s'accompagne de compromis importants. Le processus excelle dans la création de composants à haute résistance à la fatigue et à intégrité structurelle en affinant la structure interne du grain du métal. Cependant, il est limité par des coûts d'outillage initiaux élevés, des contraintes géométriques et le besoin fréquent d'usinage secondaire pour atteindre les tolérances finales.

Le point de décision central pour l'utilisation du processus de forgeage est un compromis entre la supériorité mécanique et la flexibilité de fabrication. Le forgeage est le choix optimal pour les applications à fortes contraintes produites en grandes quantités, où l'investissement initial est justifié par une résistance et une fiabilité inégalées à long terme.

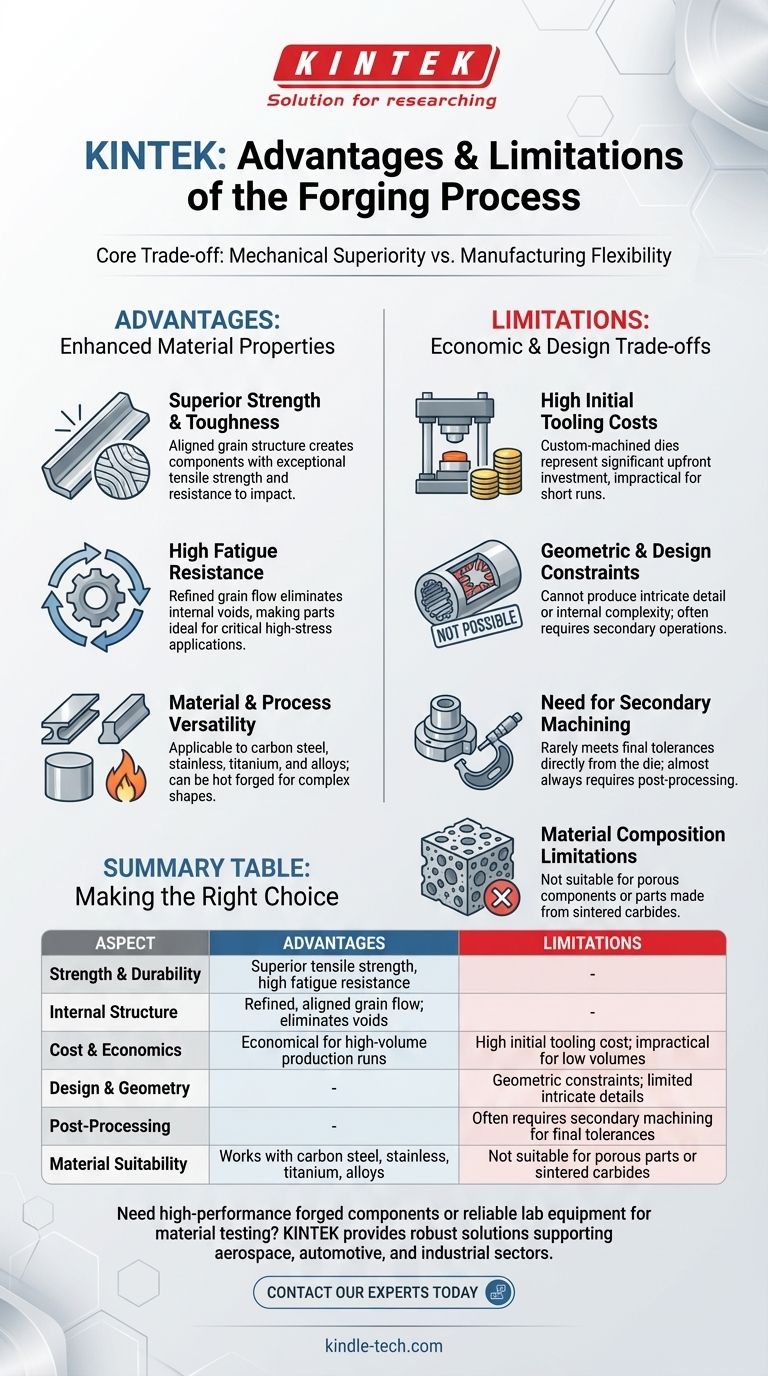

L'avantage principal : Propriétés matérielles améliorées

La raison principale de choisir le forgeage est sa capacité à optimiser les propriétés métallurgiques et mécaniques d'un métal. Le processus utilise une immense force de compression pour façonner le matériau, altérant fondamentalement sa structure interne d'une manière que d'autres processus ne peuvent pas reproduire.

Résistance et ténacité supérieures

Contrairement à la fonderie, où le métal en fusion se solidifie avec une structure de grain aléatoire, le forgeage force les grains à s'aligner avec la forme de la pièce. Ce flux de grain continu et raffiné crée des composants avec une résistance à la traction et une résistance aux chocs exceptionnelles.

Haute résistance à la fatigue

La structure de grain alignée élimine les vides internes et les défauts courants dans d'autres méthodes. Cette intégrité structurelle rend les pièces forgées très résistantes à la fatigue et à l'usure dues aux charges cycliques, ce qui les rend idéales pour les composants critiques dans l'aérospatiale, l'automobile et les machines industrielles.

Polyvalence des matériaux et des processus

Le forgeage peut être appliqué à une large gamme de métaux, y compris l'acier au carbone, l'acier inoxydable, le titane et divers alliages. Le processus peut également être adapté, comme avec le forgeage à chaud, où la chaleur est appliquée pour permettre une plus grande déformation du matériau et la création de formes plus complexes.

Comprendre les compromis et les limites

Bien que le forgeage crée des pièces supérieures, ses avantages ne sont pas universels. Le processus comporte des limitations économiques et de conception spécifiques qui le rendent inadapté à certaines applications.

Coûts d'outillage initiaux élevés

Les matrices utilisées pour presser et façonner le métal sont extrêmement dures et doivent être usinées sur mesure, ce qui représente un investissement initial important. Ce coût initial élevé rend le forgeage économiquement impraticable pour les petites séries de production ou les prototypes.

Contraintes géométriques et de conception

Le forgeage ne peut pas produire des pièces avec le même niveau de détail complexe ou de complexité interne que la fonderie ou l'usinage. La création de petites caractéristiques finement conçues nécessite souvent des opérations secondaires étendues, ce qui augmente le coût global et le délai de livraison.

Le besoin d'usinage secondaire

En raison de la nature du processus, les pièces forgées atteignent rarement leurs spécifications dimensionnelles finales directement à partir de la matrice. Un besoin accru d'usinage secondaire est presque toujours nécessaire pour atteindre des tolérances serrées et une finition de surface précise.

Limitations de la composition des matériaux

Le processus de forgeage ne convient pas à tous les matériaux ou structures. Il ne peut pas être utilisé pour produire des composants poreux comme les paliers autolubrifiants, les pièces fabriquées à partir de carbures frittés ou les composants qui nécessitent un mélange de différents métaux.

Faire le bon choix pour votre application

La sélection du processus de fabrication correct nécessite d'aligner les forces de la méthode avec l'objectif principal de votre projet. Le forgeage est un outil puissant, mais seulement lorsqu'il est utilisé dans le bon contexte.

- Si votre objectif principal est une résistance et une fiabilité maximales : Le forgeage est le choix inégalé pour les composants critiques et à fortes contraintes où la défaillance n'est pas une option.

- Si votre objectif principal est une conception complexe ou une production à faible volume : Des méthodes alternatives comme l'usinage CNC ou la fonderie de précision seront presque certainement plus rentables et flexibles.

- Si votre objectif principal est la rentabilité à grand volume : Le forgeage devient très économique pour les grandes séries de production, car le coût d'outillage initial est réparti sur des milliers de pièces solides et fiables.

En fin de compte, choisir le forgeage est un investissement dans l'intégrité mécanique là où l'application l'exige.

Tableau récapitulatif :

| Aspect | Avantages | Limites |

|---|---|---|

| Résistance et durabilité | Résistance à la traction supérieure, haute résistance à la fatigue | - |

| Structure interne | Flux de grain raffiné et aligné ; élimine les vides | - |

| Coût et économie | Économique pour les grandes séries de production | Coût d'outillage initial élevé ; impraticable pour les faibles volumes |

| Conception et géométrie | - | Contraintes géométriques ; détails complexes limités |

| Post-traitement | - | Nécessite souvent un usinage secondaire pour les tolérances finales |

| Adaptabilité des matériaux | Fonctionne avec l'acier au carbone, l'inox, le titane, les alliages | Ne convient pas aux pièces poreuses ou aux carbures frittés |

Besoin de vous procurer des composants forgés haute performance ou des équipements de laboratoire fiables pour les essais de matériaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables qui répondent aux normes exigeantes des industries qui dépendent des pièces forgées. Que vous soyez dans l'aérospatiale, l'automobile ou les machines industrielles, nos solutions soutiennent votre besoin de qualité et de fiabilité.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à équiper votre laboratoire pour le succès.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

Les gens demandent aussi

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Qu'est-ce que la technique de la pastille en spectroscopie IR ? Maîtriser la préparation des échantillons solides pour une spectroscopie claire

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides

- Pourquoi utilise-t-on des pastilles de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides