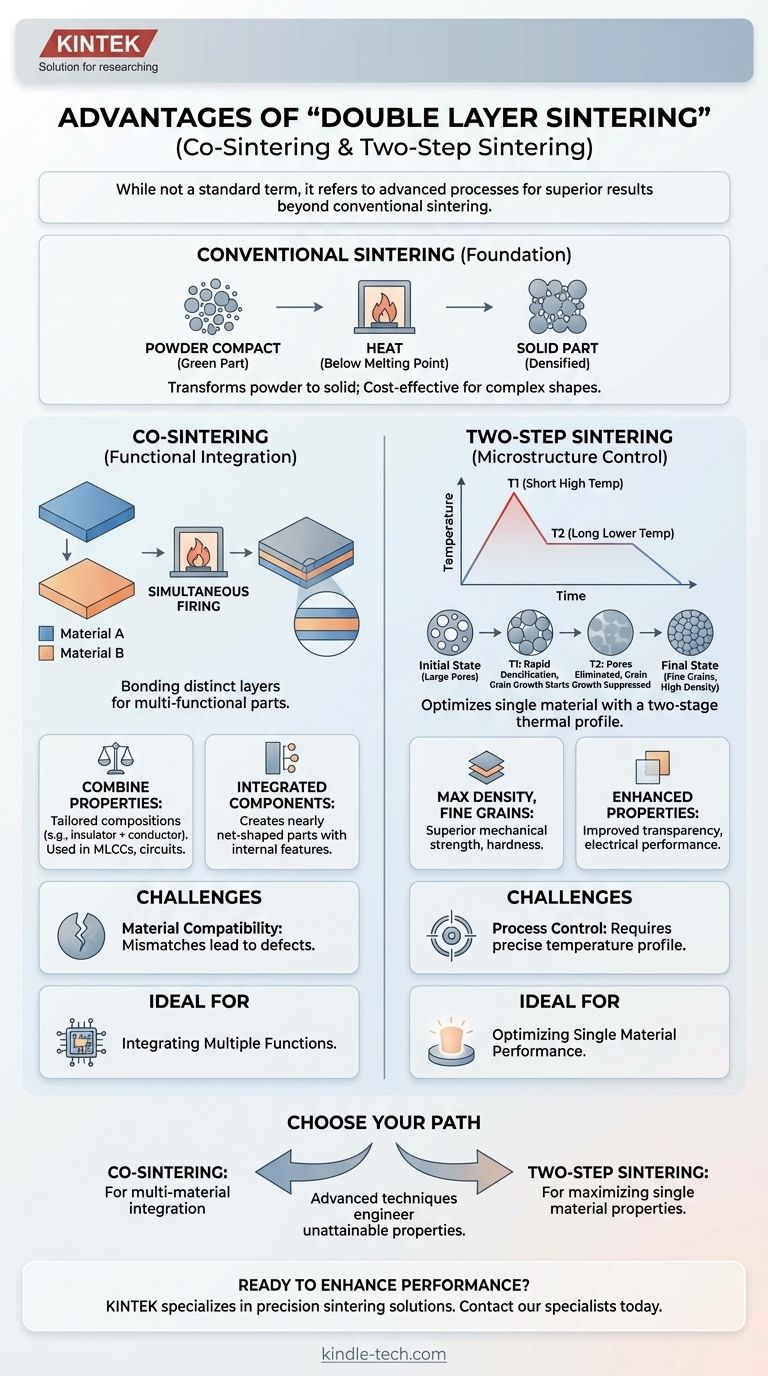

Bien que le terme « frittage à double couche » ne soit pas standard, il fait le plus souvent référence à l'un des deux procédés de fabrication avancés : le co-frittage ou le frittage en deux étapes. Le co-frittage consiste à lier deux couches de matériaux distinctes pour créer un composant fonctionnellement intégré, tandis que le frittage en deux étapes utilise un profil de température spécifique pour obtenir une densité et une microstructure supérieures dans un seul matériau. L'avantage principal de ces techniques est la capacité soit de combiner des propriétés matérielles disparates, soit d'améliorer les performances d'un seul matériau au-delà de ce que le frittage conventionnel peut réaliser.

Ces méthodes de frittage avancées vont au-delà de la création de pièces monolithiques simples. Leur avantage principal est de permettre soit l'intégration de multiples fonctions dans un seul composant, soit la création de matériaux exceptionnellement denses et à grains fins avec des propriétés mécaniques et physiques supérieures.

Fondamentaux du frittage : de la poudre à la pièce

Avant d'explorer les techniques en couches, il est essentiel de comprendre le frittage conventionnel. Il s'agit d'un processus thermique qui transforme une poudre compactée en une masse solide et cohérente sans la faire fondre.

Le mécanisme de frittage

Le frittage fonctionne en chauffant une « pièce verte » (poudre compactée) à une température élevée inférieure à son point de fusion. Cette chaleur active la diffusion, provoquant la liaison des particules de poudre à leurs points de contact.

Ces « cols de frittage » se développent avec le temps, réduisant progressivement l'espace vide, ou porosité, entre les particules. Ce processus densifie le matériau, améliorant considérablement ses propriétés.

Avantages généraux du frittage

Le processus est valorisé dans toutes les industries pour plusieurs raisons clés. Il permet la production en série rentable de composants aux géométries complexes et non usinables.

Le frittage permet également de créer des pièces à partir de matériaux ayant des points de fusion extrêmement élevés et offre un contrôle précis sur la pureté, l'uniformité et la résistance du matériau final.

Interprétation 1 : Co-frittage pour l'intégration fonctionnelle

L'interprétation la plus courante du « frittage à double couche » est le co-frittage, où deux couches de matériaux différentes ou plus sont frittées simultanément pour former un seul composant laminé.

Qu'est-ce que le co-frittage ?

Cette technique implique d'empiler des couches de différents matériaux à l'état vert — par exemple, un isolant céramique et un conducteur métallique — et de les cuire ensemble. L'objectif est de créer un dispositif multifonctionnel en une seule étape de processus efficace.

Avantage clé : combiner les propriétés des matériaux

Le principal avantage du co-frittage est sa capacité à créer une pièce avec des compositions matérielles sur mesure. Vous pouvez concevoir un composant à la fois structurellement de support et électriquement conducteur, ou un composant possédant à la fois une couche magnétique et un substrat non magnétique.

Ceci est fondamental pour l'électronique moderne, comme dans la fabrication des condensateurs céramiques multicouches (MLCC) et des boîtiers de circuits complexes.

Avantage clé : création de composants intégrés et de forme quasi-nette

En construisant un composant couche par couche avant la cuisson, le co-frittage peut produire des objets complexes, de forme quasi-nette, avec des caractéristiques internes. Ceci est inestimable pour créer des dispositifs intégrés avec des canaux ou des chemins conducteurs intégrés qui seraient impossibles à fabriquer autrement.

Interprétation 2 : Frittage en deux étapes pour le contrôle de la microstructure

Une deuxième interprétation, plus technique, est le frittage en deux étapes. Il ne s'agit pas de couches de matériaux multiples, mais d'un profil de température en deux étapes utilisé pour optimiser les propriétés finales d'un seul matériau.

Qu'est-ce que le frittage en deux étapes ?

Dans ce processus, la pièce est d'abord chauffée à une température élevée pendant un temps très court. Elle est ensuite rapidement refroidie à une température légèrement inférieure et maintenue à cette température pendant une période prolongée.

Avantage clé : maximiser la densité tout en supprimant la croissance des grains

L'avantage principal est d'atteindre une densité quasi totale tout en maintenant la taille des grains du matériau extrêmement petite. Le frittage conventionnel provoque souvent une croissance importante des grains à mesure que la pièce se densifie, ce qui peut compromettre la résistance mécanique.

Le frittage en deux étapes sépare le processus de densification du processus de croissance des grains. Le maintien à basse température permet d'éliminer les pores sans donner aux grains le temps et l'énergie nécessaires pour grossir, ce qui donne une microstructure à grains fins et à haute densité.

Avantage clé : propriétés mécaniques et fonctionnelles améliorées

Une microstructure à grains fins se traduit directement par des performances matérielles supérieures. Cela inclut une résistance, une dureté et une durabilité considérablement améliorées.

Pour certains matériaux, comme les céramiques transparentes, la minimisation de la taille des grains et l'élimination de la porosité sont essentielles pour obtenir une transparence élevée et d'autres propriétés optiques ou électriques souhaitables.

Comprendre les compromis

Bien que puissantes, ces techniques avancées introduisent des complexités qui ne sont pas présentes dans le frittage conventionnel.

Le défi du co-frittage : compatibilité des matériaux

Le co-frittage réussi de différents matériaux nécessite qu'ils soient hautement compatibles. Les déséquilibres dans les taux de retrait, les coefficients de dilatation thermique ou la réactivité chimique peuvent entraîner une déformation, des fissures (délaminage) ou d'autres défauts, rendant la pièce inutilisable.

Le défi du frittage en deux étapes : contrôle du processus

Cette méthode exige un contrôle extrêmement précis du profil de température du four. Si la température élevée initiale est maintenue trop longtemps, ou si la température de maintien inférieure est incorrecte, vous risquez de ne pas atteindre la densité complète ou de vous retrouver quand même avec une croissance de grains indésirable.

Comment appliquer cela à votre projet

Votre choix dépend entièrement de votre objectif final, car ces techniques résolvent des problèmes différents.

- Si votre objectif principal est d'intégrer de multiples fonctions (par exemple, circuits électroniques, capteurs) : Le co-frittage est l'approche correcte pour créer un composant multicouche et multi-matériaux.

- Si votre objectif principal est de maximiser les performances d'un seul matériau (par exemple, résistance, transparence) : Le frittage en deux étapes est la méthode supérieure pour obtenir une microstructure optimale.

- Si votre objectif principal est la production rentable d'une pièce standard : Le frittage conventionnel en une seule étape reste la méthode la plus simple et la plus fiable.

En fin de compte, ces techniques de frittage avancées vous permettent d'ingénieriser des matériaux et des composants dotés de propriétés et de fonctions tout simplement inatteignables par les méthodes conventionnelles.

Tableau récapitulatif :

| Technique | Objectif principal | Avantage clé | Idéal pour |

|---|---|---|---|

| Co-frittage | Lier différentes couches de matériaux | Intégration fonctionnelle de propriétés disparates | Céramiques multicouches, circuits intégrés, capteurs |

| Frittage en deux étapes | Optimiser les propriétés d'un seul matériau | Densité maximale avec croissance minimale des grains | Céramiques à haute résistance, matériaux transparents, composants à grains fins |

Prêt à améliorer les performances de vos matériaux grâce à des solutions de frittage avancées ? KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour les applications de frittage. Que vous développiez des composants multifonctionnels par co-frittage ou que vous optimisiez les propriétés des matériaux par frittage en deux étapes, notre expertise et nos produits peuvent vous aider à obtenir des résultats supérieurs. Contactez nos spécialistes du frittage dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment KINTEK peut soutenir vos objectifs de recherche et de production.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision