Les principaux avantages du dépôt chimique en phase vapeur à basse pression (LPCVD) sont sa capacité à produire des films d'une pureté exceptionnelle, une uniformité d'épaisseur remarquable et une excellente conformité sur des topographies de surface complexes. En fonctionnant sous vide, le LPCVD minimise les réactions en phase gazeuse, permettant aux gaz précurseurs de déposer un film de qualité supérieure sur un grand nombre de substrats simultanément.

Le LPCVD n'est pas choisi pour sa vitesse, mais pour sa qualité et son efficacité à l'échelle. Il exploite un environnement à basse pression pour obtenir une uniformité et une pureté de film inégalées sur de grands lots de substrats, ce qui en fait une pierre angulaire de la fabrication de haute précision.

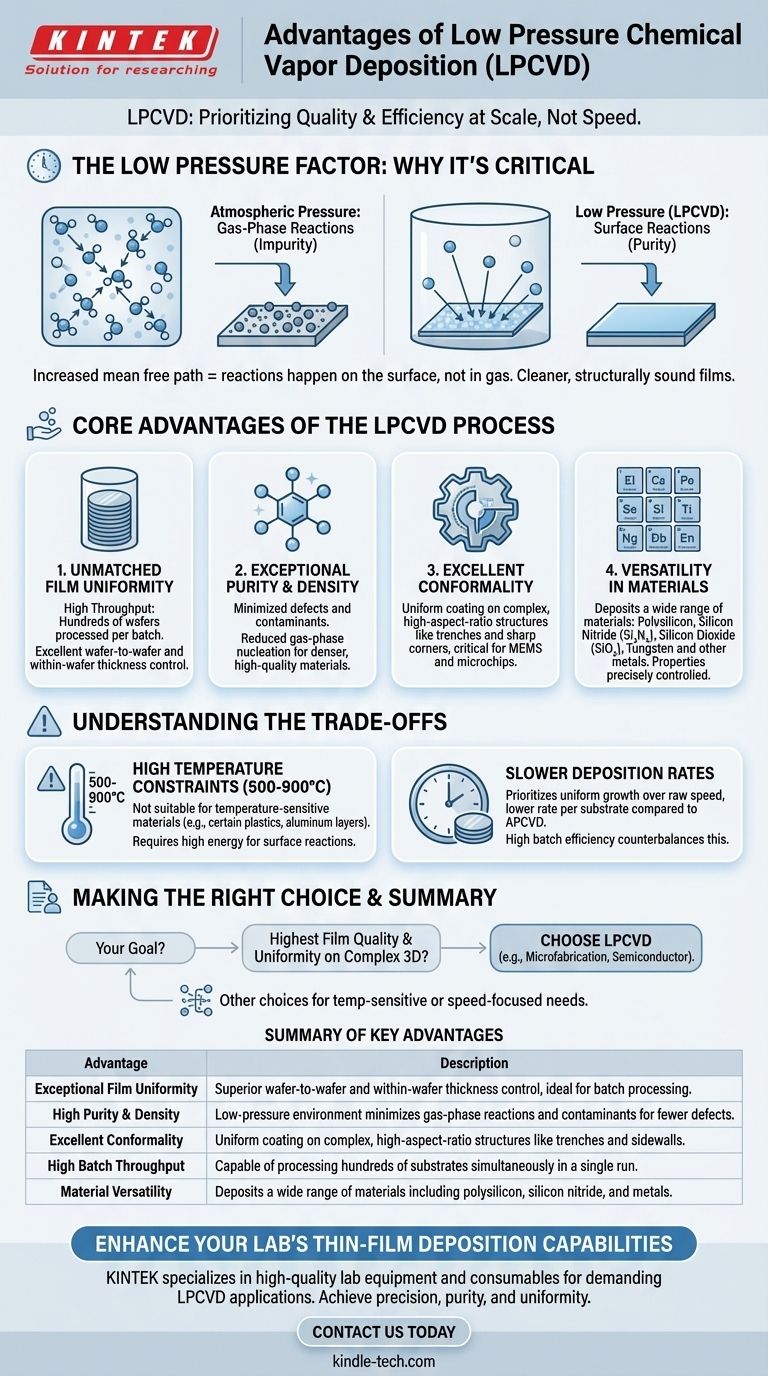

Pourquoi la « basse pression » est le facteur critique

Pour comprendre les avantages du LPCVD, nous devons d'abord comprendre l'impact de la pression sur le processus de dépôt. Les principaux avantages découlent directement des conditions de vide dans lesquelles il fonctionne.

Domination des réactions de surface

À basse pression, les molécules de gaz parcourent une plus longue distance avant d'entrer en collision les unes avec les autres. Ce libre parcours moyen accru signifie que les réactions chimiques se produisent principalement sur la surface chaude du substrat, et non dans la phase gazeuse au-dessus de celui-ci.

Ceci est essentiel car les réactions en phase gazeuse peuvent former des particules qui tombent sur la surface, créant des défauts et des impuretés dans le film. Le LPCVD évite largement cela, ce qui donne un matériau beaucoup plus pur et structurellement plus solide.

Revêtement conforme sur des formes complexes

Le long libre parcours moyen permet également aux gaz précurseurs de se diffuser profondément dans les tranchées et structures complexes à rapport d'aspect élevé avant de réagir. C'est pourquoi le LPCVD offre une excellente conformité, ce qui signifie que l'épaisseur du film est uniforme sur les surfaces planes, les parois latérales verticales et les coins vifs.

Les processus à pression plus élevée ont du mal avec cela, car les réactifs sont souvent épuisés avant de pouvoir pénétrer ces caractéristiques complexes, entraînant des revêtements inégaux. Cela rend le LPCVD essentiel pour la fabrication de dispositifs complexes tels que les microcircuits et les MEMS.

Avantages fondamentaux du processus LPCVD

L'environnement à basse pression permet directement plusieurs avantages opérationnels clés qui en font une méthode privilégiée pour les applications de grande valeur.

Uniformité de film inégalée

Étant donné que le processus est limité par la vitesse de réaction de surface plutôt que par le transport de masse des gaz, le dépôt est beaucoup moins sensible aux motifs sur le substrat ou à la dynamique du flux de gaz.

Cela permet l'empilement vertical de plaquettes dans un four tubulaire, permettant un débit très élevé par lot. Des centaines de plaquettes peuvent être revêtues en une seule passe avec une excellente uniformité de plaquette à plaquette et au sein de la plaquette.

Pureté et densité exceptionnelles

En minimisant la nucléation en phase gazeuse, le LPCVD produit des films très purs et denses avec moins de défauts. L'environnement sous vide réduit également intrinsèquement la pression partielle des contaminants, garantissant que les éléments indésirables ne sont pas incorporés dans le film en croissance.

Polyvalence des matériaux

Comme les autres méthodes CVD, le LPCVD est très polyvalent. Il peut être utilisé pour déposer une large gamme de matériaux, notamment :

- Silicium polycristallin (Polysilicium)

- Nitrures de silicium (Si₃N₄)

- Dioxyde de silicium (SiO₂)

- Tungstène et autres métaux

Les propriétés de ces films, telles que la contrainte et les caractéristiques électriques, peuvent être contrôlées avec précision en ajustant les paramètres du processus tels que la température, le débit de gaz et la pression.

Comprendre les compromis

Aucun processus n'est parfait. La principale limite du LPCVD est son exigence de températures de processus élevées, généralement dans la plage de 500 à 900 °C.

Contraintes de température

Ces températures élevées sont nécessaires pour fournir l'énergie requise pour que les réactions chimiques se produisent à la surface du substrat.

Cela rend le LPCVD inapproprié pour le revêtement de matériaux sensibles à la température, tels que certains plastiques ou substrats comportant des couches métalliques préexistantes (comme l'aluminium) ayant de bas points de fusion. Dans ces cas, des méthodes à plus basse température comme le CVD assisté par plasma (PECVD) ou le dépôt physique en phase vapeur (PVD) sont nécessaires.

Vitesses de dépôt plus lentes

Bien que l'efficacité par lot soit élevée, la vitesse de dépôt pour un seul substrat en LPCVD est généralement inférieure à celle du CVD à pression atmosphérique (APCVD). Le processus privilégie une croissance contrôlée et uniforme par rapport à la vitesse brute.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la plus haute qualité de film, l'uniformité et la conformité sur des structures 3D complexes : Le LPCVD est le choix définitif, en particulier pour la microfabrication et les applications de semi-conducteurs.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Vous devez explorer des alternatives à plus basse température comme le PECVD ou le sputtering PVD.

- Si votre objectif principal est d'obtenir la vitesse de dépôt la plus rapide sur une surface plane et simple : Une méthode à pression plus élevée comme l'APCVD pourrait être une solution plus efficace.

En fin de compte, choisir le LPCVD est une décision stratégique pour privilégier une qualité de film exceptionnelle et une efficacité par lot pour les composants de haute précision.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Uniformité de film exceptionnelle | Contrôle supérieur de l'épaisseur de plaquette à plaquette et au sein de la plaquette, idéal pour le traitement par lots. |

| Haute pureté et densité | L'environnement à basse pression minimise les réactions en phase gazeuse et les contaminants pour moins de défauts. |

| Excellente conformité | Revêtement uniforme sur des structures complexes à rapport d'aspect élevé comme les tranchées et les parois latérales. |

| Débit par lot élevé | Capable de traiter des centaines de substrats simultanément en une seule passe. |

| Polyvalence des matériaux | Dépose une large gamme de matériaux, y compris le polysilicium, le nitrure de silicium et les métaux. |

Prêt à améliorer les capacités de dépôt de couches minces de votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour des applications exigeantes comme le LPCVD. Nos solutions sont conçues pour offrir la précision, la pureté et l'uniformité dont votre recherche ou votre production ont besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir des résultats supérieurs en microfabrication, dans la fabrication de semi-conducteurs et dans le développement de MEMS.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application