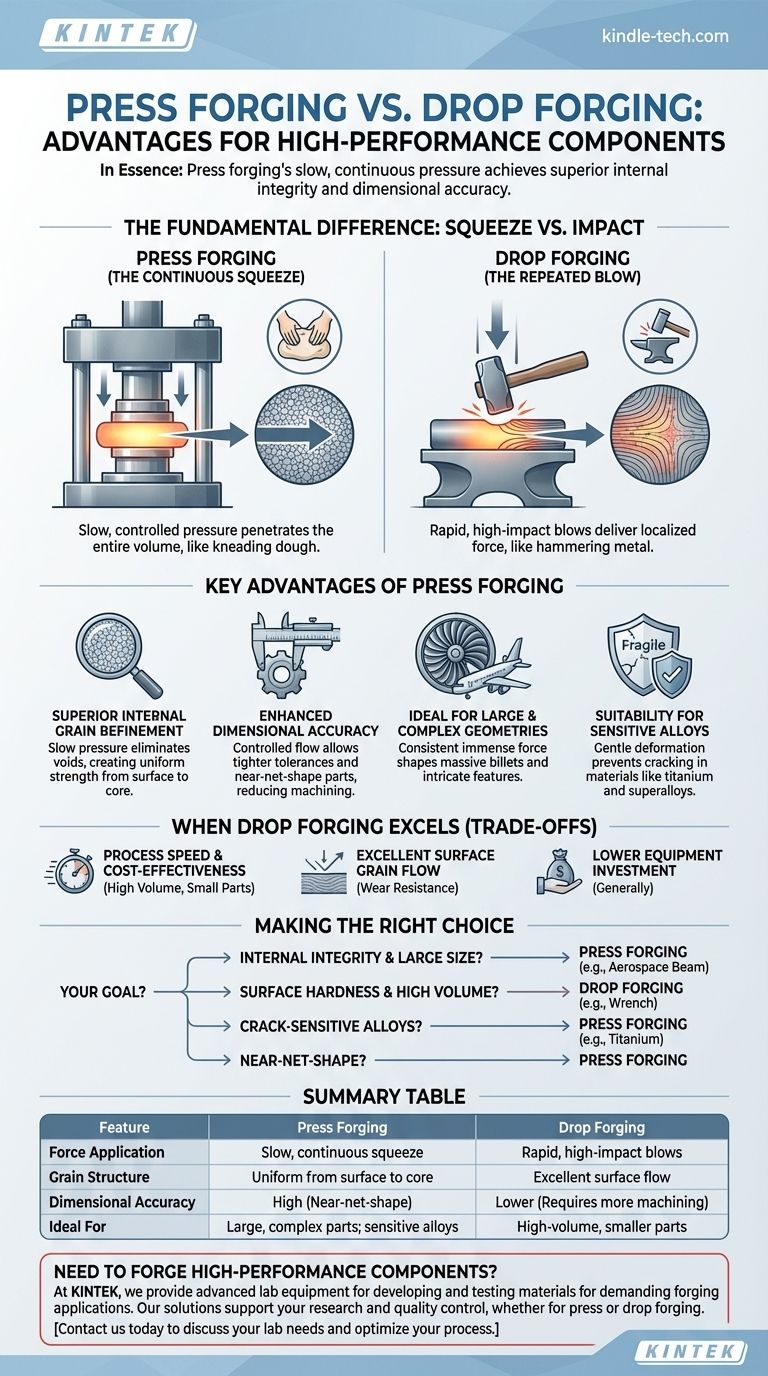

Essentiellement, l'avantage principal du forgeage par presse par rapport au forgeage par estampage réside dans son utilisation d'une pression lente et continue pour obtenir une structure de grain et une précision dimensionnelle plus uniformes dans l'ensemble de la pièce. Cette déformation profonde et contrôlée le rend supérieur pour les composants grands et complexes et les alliages haute performance sensibles où l'intégrité interne est la priorité absolue.

Le choix entre le forgeage par presse et le forgeage par estampage n'est pas une question de savoir lequel est universellement « meilleur », mais lequel est stratégiquement approprié pour la taille, le matériau et les exigences de performance de la pièce. Le forgeage par presse excelle dans la création d'une résistance profonde et uniforme, tandis que le forgeage par estampage est une méthode puissante, souvent plus économique, pour produire des pièces avec une résistance de surface exceptionnelle.

La différence fondamentale : Compression contre impact

Pour comprendre leurs avantages respectifs, vous devez d'abord saisir leurs mécanismes fondamentalement différents. La manière dont la force est appliquée à la billette métallique dicte les propriétés finales du composant.

Comment fonctionne le forgeage par presse : La compression continue

Le forgeage par presse utilise une presse hydraulique ou mécanique pour appliquer une pression lente, contrôlée et soutenue sur la pièce. Au lieu d'un coup sec, la matrice se ferme sur le métal et le presse pour lui donner forme.

Cette action ressemble davantage à pétrir de la pâte, où la force pénètre profondément au centre du matériau, travaillant l'ensemble du volume de manière cohérente.

Comment fonctionne le forgeage par estampage : Le coup répété

Le forgeage par estampage, également appelé forgeage au marteau, utilise un marteau qui est soulevé puis laissé tomber ou propulsé sur la pièce. Le processus implique une série de coups rapides et à fort impact qui déforment le métal.

Cette force est intense mais localisée près de la surface. Pensez à marteler un morceau de métal avec un marteau ; le transfert d'énergie est immédiat et concentré au point d'impact.

Avantages clés du forgeage par presse

L'action lente et de compression du forgeage par presse offre des avantages métallurgiques et dimensionnels distincts, en particulier pour les applications exigeantes.

Raffinement du grain interne supérieur

Étant donné que la pression est appliquée lentement, elle a le temps de pénétrer toute la section transversale de la pièce. Il en résulte une structure de grain très uniforme et affinée de la surface au cœur.

Cette déformation profonde élimine les vides internes et améliore les propriétés mécaniques telles que la résistance à la fatigue et la ténacité dans toute la pièce, et pas seulement à la surface.

Précision dimensionnelle améliorée

La nature contrôlée d'une presse de forgeage permet une précision dimensionnelle exceptionnelle et la capacité de maintenir des tolérances plus serrées. La fermeture lente de la matrice garantit que le métal s'écoule de manière prévisible et remplit complètement la cavité de la matrice.

Ceci réduit souvent la nécessité d'un usinage post-forgeage important, ce qui permet d'économiser du temps et des coûts de matériaux. C'est un facteur clé dans la production de pièces « de forme nette » ou « proche de la forme nette ».

Idéal pour les géométries grandes et complexes

Le forgeage par presse est la méthode incontestée pour produire des composants très grands, tels que les disques de turbine, les grandes pièces structurelles de cellule d'avion et les pièces de réservoirs sous pression.

Une presse hydraulique peut exercer une force immense de manière constante sur une longue course, ce qui est nécessaire pour déformer des billettes métalliques massives et garantir que le matériau s'écoule dans des caractéristiques géométriques complexes sans refroidissement prématuré.

Adaptabilité aux alliages sensibles

Les alliages à haute résistance et à haute température comme le titane et les superalliages à base de nickel peuvent être sensibles aux vitesses de déformation rapides du forgeage par estampage, ce qui peut entraîner des fissures.

La déformation lente et contrôlée du forgeage par presse est beaucoup moins agressive pour ces matériaux, leur permettant d'être façonnés sans compromettre leur intégrité structurelle.

Comprendre les compromis : Quand le forgeage par estampage excelle

Aucun processus n'est supérieur dans toutes les situations. Reconnaître les forces du forgeage par estampage est essentiel pour prendre une décision éclairée.

Vitesse du processus et rentabilité

Pour les pièces de petite à moyenne taille produites en grand volume, le forgeage par estampage est généralement beaucoup plus rapide. Le temps de cycle des coups de marteau répétés est nettement plus court que la course unique et lente d'une presse.

Cette vitesse se traduit directement par des coûts de fabrication inférieurs par unité pour les composants tels que les outils à main, les bielles automobiles et divers raccords matériels.

Excellent écoulement du grain de surface

Alors que le forgeage par presse crée une résistance interne uniforme, les impacts répétés du forgeage par estampage créent un écoulement de grain exceptionnellement solide et favorable qui suit les contours de la surface de la pièce.

Ceci confère une résistance à l'usure et une ténacité de surface exceptionnelles, ce qui peut être une exigence principale pour certaines applications.

Investissement en équipement inférieur (généralement)

Bien que les presses de forgeage massives représentent un investissement en capital important, les machines pour le forgeage par estampage peuvent parfois être moins complexes et moins coûteuses, en particulier pour les opérations standard en matrice ouverte. Cela peut abaisser la barrière à l'entrée pour la production de certains types de pièces forgées.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les objectifs d'ingénierie et économiques spécifiques de votre projet.

- Si votre objectif principal est l'intégrité structurelle interne d'un composant grand ou critique (par exemple, une poutre de train d'atterrissage d'aéronef) : Le forgeage par presse est le choix nécessaire pour son raffinement de grain profond et uniforme.

- Si votre objectif principal est la production rentable de pièces à grand volume où la dureté de surface est clé (par exemple, les clés ou les vilebrequins) : Le forgeage par estampage offre souvent l'équilibre idéal entre performance et économie.

- Si vous travaillez avec des matériaux haute performance sensibles aux fissures (par exemple, le titane ou l'Inconel) : La compression contrôlée du forgeage par presse est la méthode la plus sûre et la plus fiable.

- Si votre objectif est de produire une pièce proche de la forme nette pour minimiser l'usinage : Le contrôle dimensionnel supérieur du forgeage par presse offre un avantage distinct.

Comprendre le mécanisme de base de chaque processus — compression contrôlée contre impact rapide — est la clé pour sélectionner la voie optimale pour la performance et le budget de votre composant.

Tableau récapitulatif :

| Caractéristique | Forgeage par presse | Forgeage par estampage |

|---|---|---|

| Application de la force | Compression lente et continue | Coups rapides et à fort impact |

| Structure de grain | Uniforme de la surface au cœur | Excellent écoulement de surface |

| Précision dimensionnelle | Élevée (Proche de la forme nette) | Inférieure (Nécessite plus d'usinage) |

| Idéal pour | Grandes pièces complexes ; alliages sensibles | Pièces de grand volume ; rentabilité |

Besoin de forger des composants haute performance avec une intégrité interne supérieure ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires au développement et aux tests de matériaux pour les applications de forgeage exigeantes. Que votre projet nécessite la résistance profonde et uniforme du forgeage par presse ou la production économique de pièces forgées par estampage, nos solutions soutiennent votre recherche et votre contrôle qualité.

Laissez nos experts vous aider à choisir l'équipement adéquat pour optimiser votre processus de forgeage. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de la manière dont KINTEK peut contribuer à votre succès.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quelle est la plage de volume de stockage interne des congélateurs ultra-basse température ? De 200L à 800L+ pour répondre aux besoins de votre laboratoire

- Quelle est la précision de l'analyse par fluorescence X (XRF) ? Obtenez des résultats de qualité laboratoire avec la bonne méthodologie

- À quelle température la frittage se produit-il ? Maîtrisez le profil thermique de votre matériau

- Pourquoi un four de séchage à air pulsé est-il nécessaire pour la post-cuisson du caoutchouc fluorosilicone ? Assurer des performances maximales du matériau

- Quel rôle le congélateur ULT droit joue-t-il dans le succès d'un laboratoire ? Sécuriser vos échantillons les plus précieux

- Quelle est la différence entre un réacteur par lots et un réacteur continu pour la pyrolyse ? Choisissez le bon système pour vos besoins

- Quelle est l'histoire du pressage isostatique à chaud ? Une plongée approfondie dans la densification haute performance

- Quelle est la cavité réalisée dans des matériaux réfractaires appropriés capables de résister à la température élevée dans laquelle le métal en fusion peut être ? Un guide des moules de fonderie