À la base, le brasage est un procédé d'assemblage de métaux très polyvalent utilisé dans un large éventail d'industries. Il est couramment appliqué pour créer des joints solides et étanches dans les composants automobiles, les systèmes CVC, les boîtiers électromécaniques, le matériel aérospatial et les équipements médicaux.

Le brasage est choisi non seulement pour les produits qu'il crée, mais aussi pour les défis d'ingénierie qu'il résout. Sa véritable valeur réside dans sa capacité à assembler des ensembles complexes, des métaux dissemblables et des pièces avec des sections transversales minces là où d'autres méthodes échoueraient.

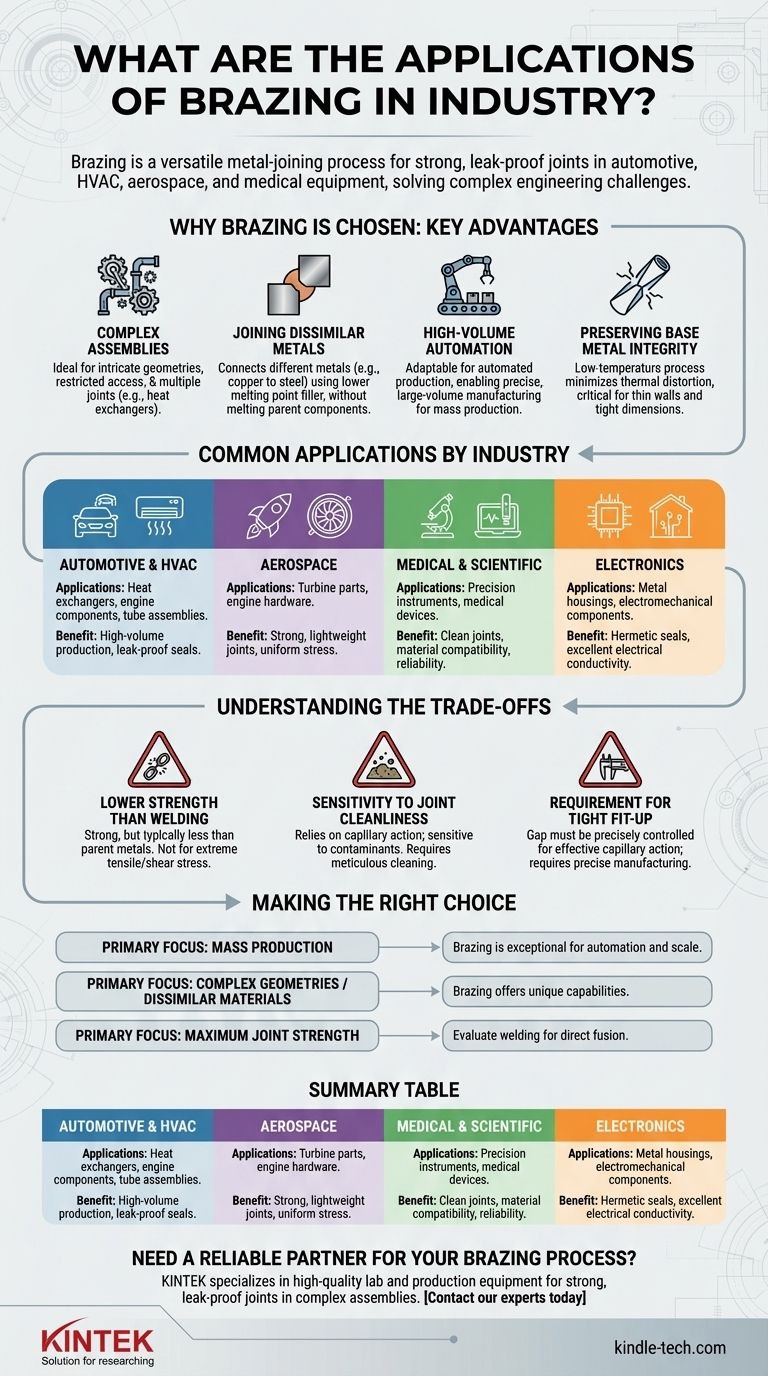

Pourquoi le brasage est-il choisi : avantages clés

Pour comprendre sa large application, nous devons examiner les problèmes techniques spécifiques que le brasage résout mieux que les autres méthodes d'assemblage.

Création d'assemblages complexes ou complexes

Le brasage est exceptionnellement bien adapté aux pièces aux géométries complexes. Il permet d'assembler des composants avec un accès restreint ou de créer plusieurs joints sur un seul assemblage simultanément, comme c'est courant avec le brasage au four.

Ceci le rend idéal pour des éléments tels que les échangeurs de chaleur, qui possèdent un réseau dense de tubes et d'ailettes.

Assemblage de métaux dissemblables

Le procédé utilise un métal d'apport ayant un point de fusion inférieur à celui des matériaux de base assemblés. Cette caractéristique fondamentale permet d'assembler avec succès différents métaux, comme le cuivre à l'acier ou l'aluminium au cuivre, sans faire fondre les composants principaux.

Production automatisée et à grand volume

Le brasage est hautement adaptable à l'automatisation. Les machines de brasage automatiques peuvent être programmées pour produire rapidement de grands volumes de pièces avec des tolérances précises, rendant le procédé rentable pour la production de masse.

C'est une raison principale de sa prévalence dans les industries automobile et CVC.

Préservation de l'intégrité du métal de base

Étant donné que le brasage se produit à des températures inférieures au point de fusion des matériaux de base, il minimise le risque de déformation thermique. Ceci est essentiel lors du travail avec des tubes à paroi mince, des assemblages usinés ou des composants nécessitant un contrôle dimensionnel strict après l'assemblage.

Applications courantes par industrie

Les avantages uniques du brasage conduisent à son adoption dans les secteurs où la fiabilité, la précision et la compatibilité des matériaux sont primordiales.

Automobile et CVC

Ceci est un secteur à grand volume pour le brasage. Les applications comprennent les composants de moteur, les raccords hydrauliques et les composants de systèmes de climatisation tels que les échangeurs de chaleur et les assemblages de tubes. Le procédé fournit la résistance et les joints étanches nécessaires pour ces systèmes de gestion de fluides et de gaz.

Aérospatiale et ingénierie haute performance

Dans l'aérospatiale, le brasage est utilisé pour des composants critiques tels que les pièces de turbines à gaz industrielles et d'autres matériels de moteur. La capacité à créer des joints solides et légers avec une répartition uniforme des contraintes est essentielle pour la performance et la sécurité dans ces environnements exigeants.

Équipement médical et scientifique

Le domaine médical s'appuie sur le brasage pour la fabrication d'instruments scientifiques de précision et d'appareils. Les joints propres et solides et la compatibilité avec divers métaux sont cruciaux pour les applications où la fiabilité et l'hygiène sont non négociables.

Électronique et composants électromécaniques

Le brasage est utilisé pour assembler des boîtiers métalliques et d'autres composants électromécaniques. Il offre une excellente conductivité électrique et des joints hermétiques, protégeant l'électronique sensible de l'environnement.

Comprendre les compromis

Aucun procédé n'est parfait. Une évaluation objective nécessite de reconnaître les limites du brasage.

Force inférieure au soudage

Bien qu'un joint brasé correctement soit solide — souvent plus solide que le métal d'apport lui-même — il n'atteint généralement pas la pleine résistance des matériaux de base. Pour les applications soumises à des contraintes de traction ou de cisaillement extrêmes, un soudage à pénétration complète peut être un meilleur choix.

Sensibilité à la propreté du joint

Le brasage repose sur l'action capillaire pour attirer le métal d'apport en fusion dans le joint. Cette action est extrêmement sensible aux contaminants tels que les huiles, les oxydes et la saleté. Une opération de brasage réussie nécessite un nettoyage et une préparation méticuleux des surfaces du joint.

Nécessité d'un ajustement serré

Pour que l'action capillaire fonctionne efficacement, l'espace entre les deux pièces à assembler doit être contrôlé avec précision. Des espaces trop petits ou trop grands entraîneront un joint faible ou incomplet, nécessitant une fabrication plus précise des composants individuels.

Faire le bon choix pour votre application

La sélection du procédé d'assemblage correct dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la production de masse de composants fiables : Le brasage est un choix exceptionnel en raison de son aptitude à l'automatisation et de sa capacité à créer des joints cohérents et de haute qualité à l'échelle.

- Si votre objectif principal est d'assembler des géométries complexes ou des matériaux dissemblables : Le brasage offre des capacités uniques qui sont souvent impossibles à réaliser avec le soudage conventionnel.

- Si votre objectif principal est d'atteindre la force de joint absolue maximale sur des assemblages simples : Vous voudrez peut-être évaluer les procédés de soudage qui fusionnent directement les métaux de base.

En fin de compte, le brasage est un outil puissant et polyvalent choisi lorsque la précision, la compatibilité des matériaux et la complexité de l'assemblage sont les exigences d'ingénierie déterminantes.

Tableau récapitulatif :

| Industrie | Applications clés | Avantage principal |

|---|---|---|

| Automobile et CVC | Échangeurs de chaleur, composants de moteur, assemblages de tubes | Production en grand volume, joints étanches |

| Aérospatiale | Pièces de turbine, matériel moteur | Joints solides et légers, contrainte uniforme |

| Médical et scientifique | Instruments de précision, dispositifs médicaux | Joints propres, compatibilité des matériaux, fiabilité |

| Électronique | Boîtiers métalliques, composants électromécaniques | Joints hermétiques, excellente conductivité électrique |

Besoin d'un partenaire fiable pour votre procédé de brasage ? Le bon équipement est crucial pour obtenir des joints solides et étanches dans des assemblages complexes. KINTEK se spécialise dans l'équipement de laboratoire et de production de haute qualité, y compris les solutions de brasage, pour répondre aux exigences précises des industries telles que l'aérospatiale, l'automobile et la fabrication médicale.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de production avec la bonne technologie.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.