Essentiellement, le moulage par compression est un processus fondamental pour créer des pièces solides, durables et dimensionnellement stables, en particulier à partir de plastiques thermodurcissables et de matériaux composites. Ses applications couvrent de nombreuses industries, de la production de panneaux de carrosserie automobile et de composants aérospatiaux haute performance aux articles quotidiens comme les prises électriques et les poignées d'ustensiles de cuisine. Le processus est choisi lorsque la résistance des matériaux, la résistance à la chaleur et la durabilité sont primordiales.

La véritable valeur du moulage par compression ne réside pas seulement dans les pièces qu'il crée, mais dans sa capacité unique à traiter des matériaux thermodurcissables haute performance et des renforts en fibres longues. C'est le choix définitif lorsque la résistance des pièces et la résistance à la chaleur sont des exigences de conception non négociables.

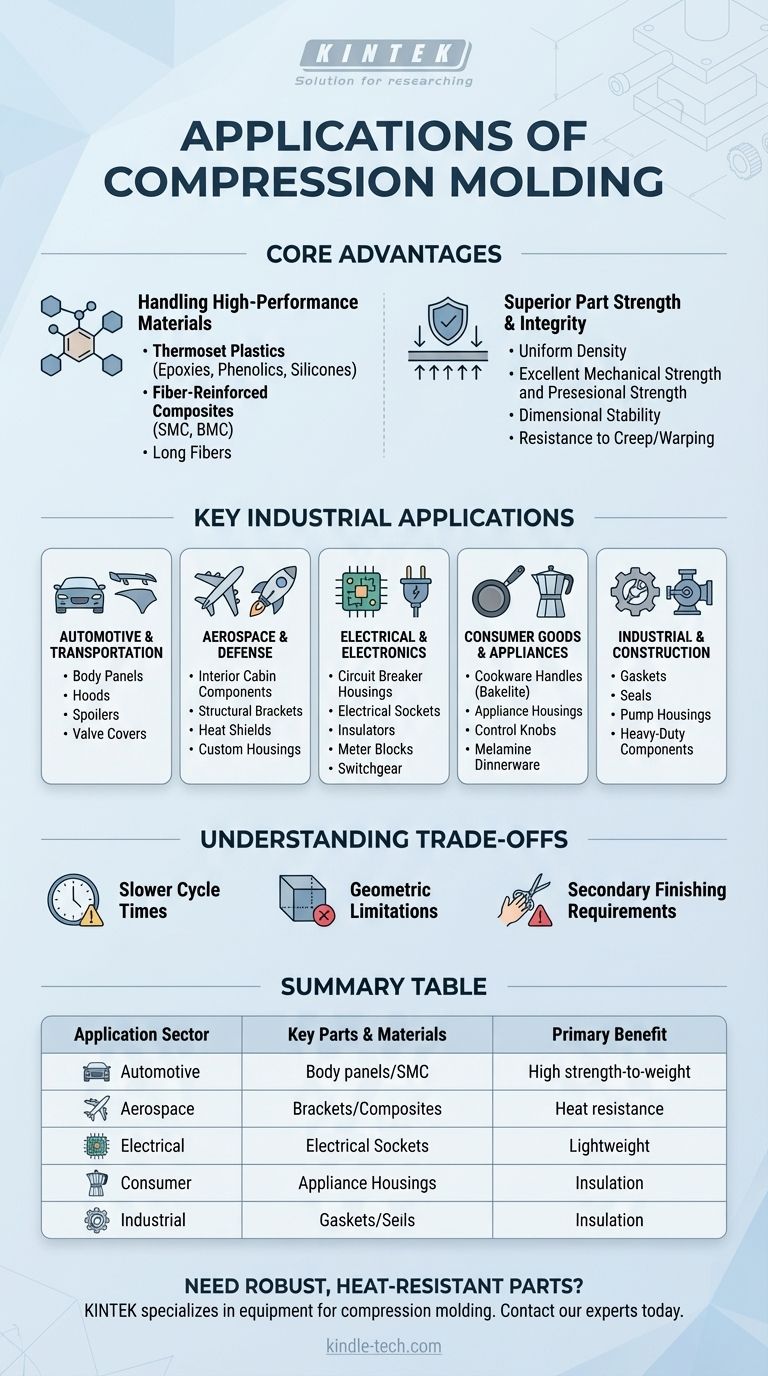

Pourquoi le moulage par compression est choisi pour les applications exigeantes

Pour comprendre les applications du moulage par compression, vous devez d'abord comprendre ses principaux avantages. La décision d'utiliser cette méthode est presque toujours dictée par les exigences matérielles et les propriétés physiques souhaitées de la pièce finale.

Traitement des matériaux haute performance

Le moulage par compression excelle avec les plastiques thermodurcissables comme les époxydes, les phénoliques et les silicones. Contrairement aux thermoplastiques utilisés en moulage par injection, les thermodurcissables subissent une réaction chimique irréversible (durcissement) lorsqu'ils sont chauffés, formant une structure moléculaire solide et réticulée.

Ce processus est également la méthode principale pour mouler des composites renforcés de fibres, tels que le Sheet Molding Compound (SMC) et le Bulk Molding Compound (BMC). Ces matériaux intègrent des fibres de verre ou de carbone longues, qui ne peuvent pas être traitées efficacement par d'autres techniques de moulage sans endommager les fibres et compromettre la résistance.

Résistance et intégrité supérieures des pièces

La haute pression appliquée pendant le processus de moulage force le matériau dans chaque partie de la cavité du moule. Cela assure une densité uniforme et minimise les contraintes résiduelles courantes dans d'autres processus.

Il en résulte des pièces dotées d'une excellente résistance mécanique, d'une stabilité dimensionnelle et d'une résistance au fluage ou au gauchissement dans le temps, même sous une charge importante ou à des températures élevées.

Rentabilité pour des échelles spécifiques

L'outillage pour le moulage par compression est souvent plus simple et donc moins cher que les moules complexes et à haute pression requis pour le moulage par injection.

Cela en fait un choix économiquement viable pour les séries de production à faible ou moyen volume et pour la fabrication de très grandes pièces (comme les capots de véhicules ou les antennes paraboliques) où l'outillage de moulage par injection serait d'un coût prohibitif.

Applications industrielles clés en détail

Les capacités uniques du moulage par compression le rendent indispensable dans plusieurs secteurs clés où la performance est critique.

Le secteur automobile et des transports

C'est l'un des plus grands marchés pour le moulage par compression. Il est utilisé pour produire des pièces où un rapport résistance/poids élevé est essentiel pour l'efficacité énergétique et les performances.

Les applications courantes comprennent les panneaux de carrosserie, les capots, les spoilers, les couvre-culasses, et d'autres composants sous le capot qui nécessitent à la fois une intégrité structurelle et une résistance à la chaleur.

Aérospatiale et défense

Dans l'aérospatiale, chaque gramme compte. Les composites moulés par compression offrent la résistance du métal pour une fraction du poids.

Le processus est utilisé pour les composants de cabine intérieure, les supports structurels, les boucliers thermiques, et les boîtiers personnalisés pour les équipements sensibles où la stabilité dimensionnelle sous des changements de température extrêmes est vitale.

Électricité et électronique

Les matériaux thermodurcissables ont des propriétés isolantes électriques exceptionnelles et une haute résistance à la chaleur, ce qui les rend idéaux pour l'industrie électrique.

Vous trouverez des pièces moulées par compression dans les boîtiers de disjoncteurs, les prises électriques, les isolateurs, les blocs de compteurs, et les composants d'appareillage de commutation.

Biens de consommation et appareils électroménagers

De nombreux biens de consommation durables dépendent de la résistance à la chaleur et de la robustesse des pièces moulées par compression.

Les exemples classiques incluent les poignées d'ustensiles de cuisine (Bakelite), les boîtiers d'appareils électroménagers, les boutons de commande, et la vaisselle durable fabriquée à partir de résine de mélamine.

Industrie et construction

Pour les applications lourdes, le moulage par compression est utilisé pour créer des composants robustes capables de résister à des environnements chimiques et physiques difficiles.

Cela inclut les joints industriels, les garnitures d'étanchéité, les corps de pompe, les composants d'équipements lourds, et divers boîtiers de protection.

Comprendre les compromis

Aucun processus de fabrication n'est parfait pour toutes les situations. Être un conseiller de confiance signifie reconnaître les limites.

Temps de cycle plus lents

Le processus de durcissement chimique des matériaux thermodurcissables prend beaucoup plus de temps que le simple refroidissement des thermoplastiques en moulage par injection. Cela entraîne des temps de cycle plus longs, ce qui le rend moins adapté à la production rapide et en grand volume de petites pièces.

Limitations géométriques

Le moulage par compression est mieux adapté aux pièces de géométries relativement simples. Les caractéristiques très complexes, les angles internes vifs et les contre-dépouilles peuvent être difficiles, voire impossibles à produire efficacement sans des conceptions de moules complexes et coûteuses.

Exigences de finition secondaire

Le processus crée des "bavures", qui sont un excès de matière expulsé au niveau du plan de joint du moule. Ces bavures doivent être manuellement ou automatiquement ébavurées lors d'une opération secondaire, ce qui ajoute une étape et un coût au processus de production.

Faire le bon choix pour votre projet

Le choix du bon processus de fabrication dépend entièrement des exigences fondamentales de votre projet en matière de matériau, d'échelle et de complexité.

- Si votre objectif principal est une résistance maximale et une résistance à la chaleur : Le moulage par compression est le choix supérieur, en particulier lors de la conception avec des composites thermodurcissables haute performance.

- Si votre objectif principal est la production en grand volume de pièces complexes : Vous devriez envisager le moulage par injection, car ses temps de cycle rapides sont conçus pour la production de masse.

- Si votre objectif principal est de produire des composants très grands et solides de manière rentable : Le moulage par compression offre un avantage significatif en raison de ses coûts d'outillage relativement inférieurs pour les pièces à grande échelle.

En comprenant ses atouts en matière de capacité matérielle et d'intégrité structurelle, vous pouvez tirer parti du moulage par compression pour produire des pièces robustes que d'autres processus ne peuvent tout simplement pas égaler.

Tableau récapitulatif :

| Secteur d'application | Pièces et matériaux clés | Principal avantage |

|---|---|---|

| Automobile | Panneaux de carrosserie, capots, couvre-culasses (SMC) | Rapport résistance/poids élevé, résistance à la chaleur |

| Aérospatiale et Défense | Supports structurels, boucliers thermiques (Composites) | Légèreté, stabilité dimensionnelle sous températures extrêmes |

| Électricité et Électronique | Boîtiers de disjoncteurs, prises (Thermodurcissables) | Excellente isolation électrique, résistance à la chaleur |

| Biens de consommation | Poignées d'ustensiles de cuisine, boîtiers d'appareils (BMC, Mélamine) | Durabilité, résistance à la chaleur |

| Industrie | Joints, garnitures d'étanchéité, corps de pompe | Robustesse pour environnements difficiles |

Besoin de pièces robustes et résistantes à la chaleur pour votre projet ?

KINTEK est spécialisé dans la fourniture d'équipements et d'expertise pour les processus de moulage par compression. Que vous travailliez avec des composites thermodurcissables haute performance pour des applications automobiles ou des composants durables pour des biens de consommation, nous pouvons vous aider à atteindre une résistance et une intégrité supérieures des pièces.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins de laboratoire et de production.

Guide Visuel

Produits associés

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Qu'est-ce qu'une presse hydraulique à chaud ? Un guide sur la force et la chaleur pour la transformation des matériaux

- Que fait une presse à chaud hydraulique ? Atteindre une pression constante à l'échelle industrielle pour une production à grand volume

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la préparation de composites diamant/Ti ? Assurer la liaison atomique

- Qu'est-ce qu'une presse hydraulique chaude ? Exploiter la chaleur et la pression pour une fabrication avancée

- À quoi sert une presse hydraulique chauffante ? Outil essentiel pour le durcissement, le moulage et le laminage