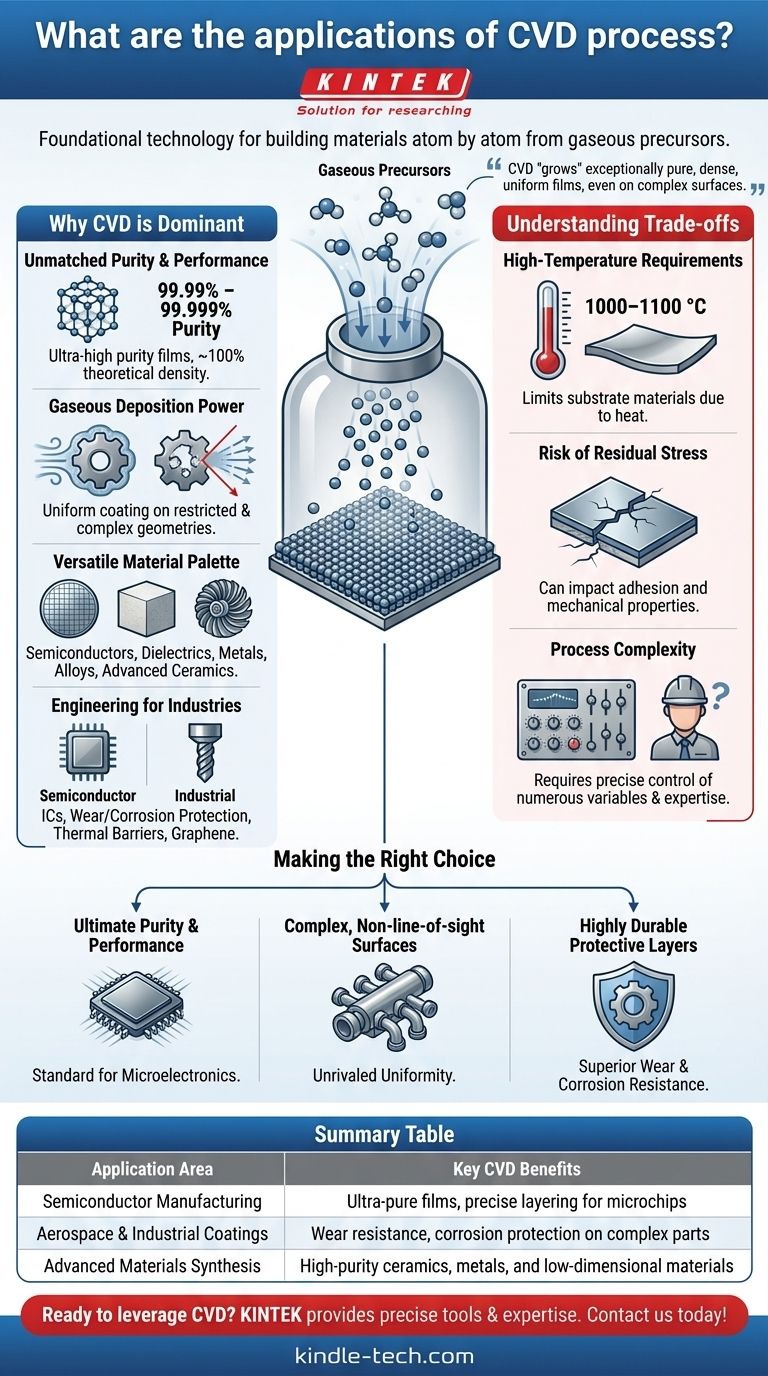

À la base, le dépôt chimique en phase vapeur (CVD) est une technologie fondamentale pour construire des matériaux atome par atome. Ses principales applications se trouvent dans l'industrie des semi-conducteurs pour la création de films ultra-minces sur les tranches de silicium qui alimentent nos appareils électroniques, dans l'aérospatiale et la fabrication pour l'application de revêtements protecteurs durables, et dans la science des matériaux pour la synthèse de matériaux avancés de haute pureté.

La véritable valeur du CVD réside dans sa capacité unique à utiliser des précurseurs gazeux pour "faire croître" des films exceptionnellement purs, denses et uniformes, même sur les surfaces les plus complexes et irrégulières où d'autres méthodes échouent.

Pourquoi le CVD est une technique de dépôt dominante

Le dépôt chimique en phase vapeur n'est pas un simple processus, mais une plateforme polyvalente. Sa large adoption découle de quelques principes fondamentaux qui lui confèrent un avantage significatif pour des applications spécifiques et de haute performance.

Pureté et performances inégalées

Le processus commence par des gaz précurseurs de haute pureté. Cela permet au CVD de produire des films d'une pureté exceptionnellement élevée, atteignant souvent 99,99 % à 99,999 %.

Cette pureté, combinée à la manière dont les atomes s'arrangent sur le substrat, donne des films incroyablement denses, approchant 100 % de leur densité théorique. Cela élimine la porosité et crée des couches de haute performance.

Le pouvoir du dépôt gazeux

Contrairement aux processus en ligne de mire comme la pulvérisation cathodique, le CVD utilise des gaz qui s'écoulent et se conforment à n'importe quelle forme. C'est son avantage mécanique le plus significatif.

Cela permet au CVD de déposer un revêtement parfaitement uniforme sur des surfaces à accès restreint, des canaux internes et d'autres géométries complexes qu'il serait impossible de revêtir autrement.

Une palette de matériaux vaste et polyvalente

Le CVD ne se limite pas à une seule classe de matériaux. Le processus peut être adapté pour déposer une vaste gamme d'éléments et de composés.

Cela inclut des matériaux critiques pour l'industrie, tels que les semi-conducteurs (silicium), les diélectriques (dioxyde de silicium, nitrure de silicium), les métaux, les alliages et les céramiques avancées. Cette flexibilité le rend inestimable dans de nombreux domaines.

Ingénierie pour des industries spécifiques

Dans l'industrie des semi-conducteurs, le CVD est utilisé pour construire les structures complexes et multicouches des circuits intégrés sur des tranches de silicium.

Dans les applications industrielles, il est utilisé pour créer des revêtements qui offrent une résistance à l'usure, une protection contre la corrosion ou des barrières thermiques sur les outils, les composants de moteurs et d'autres pièces critiques. Il est également essentiel pour la croissance de matériaux de faible dimensionnalité comme le graphène.

Comprendre les compromis inhérents

Bien que puissant, le CVD n'est pas une solution universelle. Ses paramètres de processus introduisent des limitations et des défis spécifiques qui doivent être gérés avec soin.

Exigences de haute température

Les réactions chimiques qui animent le CVD nécessitent souvent des températures très élevées, fréquemment de l'ordre de 1000 à 1100 °C.

Cette chaleur limite les types de matériaux de substrat qui peuvent être utilisés, car de nombreux matériaux fondraient, se déformeraient ou se dégraderaient dans de telles conditions.

Le risque de contrainte résiduelle

La différence significative entre la température de dépôt élevée et la température ambiante peut introduire une contrainte résiduelle dans le film et le substrat lorsque la pièce refroidit.

Cette contrainte peut affecter l'adhérence et les propriétés mécaniques du film, nécessitant un contrôle minutieux des taux de dépôt et de refroidissement pour l'atténuer.

Complexité du processus

L'obtention d'un film uniforme et de haute qualité nécessite un contrôle précis de nombreuses variables, notamment le mélange gazeux, les débits, la température et la pression. L'optimisation de ce processus pour une application spécifique exige une expertise technique significative.

Faire le bon choix pour votre objectif

Le choix d'un processus de dépôt dépend entièrement des propriétés requises du produit final. Le CVD excelle là où la pureté, la conformité et la densité sont non négociables.

- Si votre objectif principal est la pureté et la performance ultimes des matériaux : Le CVD est la norme pour des applications comme la microélectronique, où même des impuretés minuscules peuvent provoquer une défaillance de l'appareil.

- Si votre objectif principal est le revêtement de surfaces complexes et non en ligne de mire : L'utilisation de précurseurs gazeux par le CVD lui confère une capacité inégalée à créer des films uniformes sur des géométries complexes.

- Si votre objectif principal est la création de couches protectrices très durables : Les films céramiques et métalliques denses et à faible porosité produits par le CVD offrent une protection supérieure contre l'usure et la corrosion.

En comprenant ses principes fondamentaux, vous pouvez exploiter le dépôt chimique en phase vapeur pour concevoir des matériaux aux propriétés tout simplement inaccessibles par d'autres moyens.

Tableau récapitulatif :

| Domaine d'application | Avantages clés du CVD |

|---|---|

| Fabrication de semi-conducteurs | Films ultra-purs, couches précises pour les micropuces |

| Revêtements aérospatiaux et industriels | Résistance à l'usure, protection contre la corrosion sur les pièces complexes |

| Synthèse de matériaux avancés | Céramiques, métaux et matériaux de faible dimensionnalité de haute pureté |

Prêt à tirer parti du CVD pour vos besoins en revêtements haute performance ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, fournissant les outils précis et l'expertise nécessaires pour la recherche sur les semi-conducteurs, la science des matériaux et les applications industrielles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de dépôt et les résultats de vos matériaux.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Pourquoi le CVD est-il préféré pour les couches minces de TiO2 dans la réduction du CO2 ? Atteindre une conformité supérieure sur des supports complexes

- Quel est l'effet de la température du substrat sur le processus ALCVD ? Optimiser la croissance et la qualité du film

- Qu'est-ce que le processus CVD dans les nanomatériaux ? Cultiver des nanofilms de haute pureté de bas en haut

- Quelle est la différence entre l'épitaxie et l'ALD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les principes fondamentaux du dépôt chimique en phase vapeur ? Un guide des films minces haute performance

- Quels avantages les fours CVD offrent-ils pour les composites Wf/W ? Préservation de la ductilité des fibres et de l'intégrité de l'interface

- Qu'est-ce que la technique de dépôt par pulvérisation ionique (ion beam sputtering) ? Obtenez une qualité de couche mince et une précision supérieures

- Qu'est-ce que le dépôt physique en phase vapeur de films minces ? Un guide sur la technologie de revêtement PVD