En substance, le dépôt physique en phase vapeur (PVD) est une technologie fondamentale pour l'application de couches minces haute performance dans un vaste éventail d'industries. Ses applications s'étendent de l'aérospatiale et la microélectronique aux dispositifs médicaux et outils industriels, où il est utilisé pour améliorer la durabilité, ajouter des propriétés optiques ou électriques spécifiques, et protéger les composants des environnements difficiles.

La valeur fondamentale du PVD réside dans sa capacité à déposer des revêtements minces exceptionnellement purs, denses et performants sur un substrat sous vide. Ce contrôle sur les propriétés du film est ce qui le rend indispensable pour la fabrication de composants avancés.

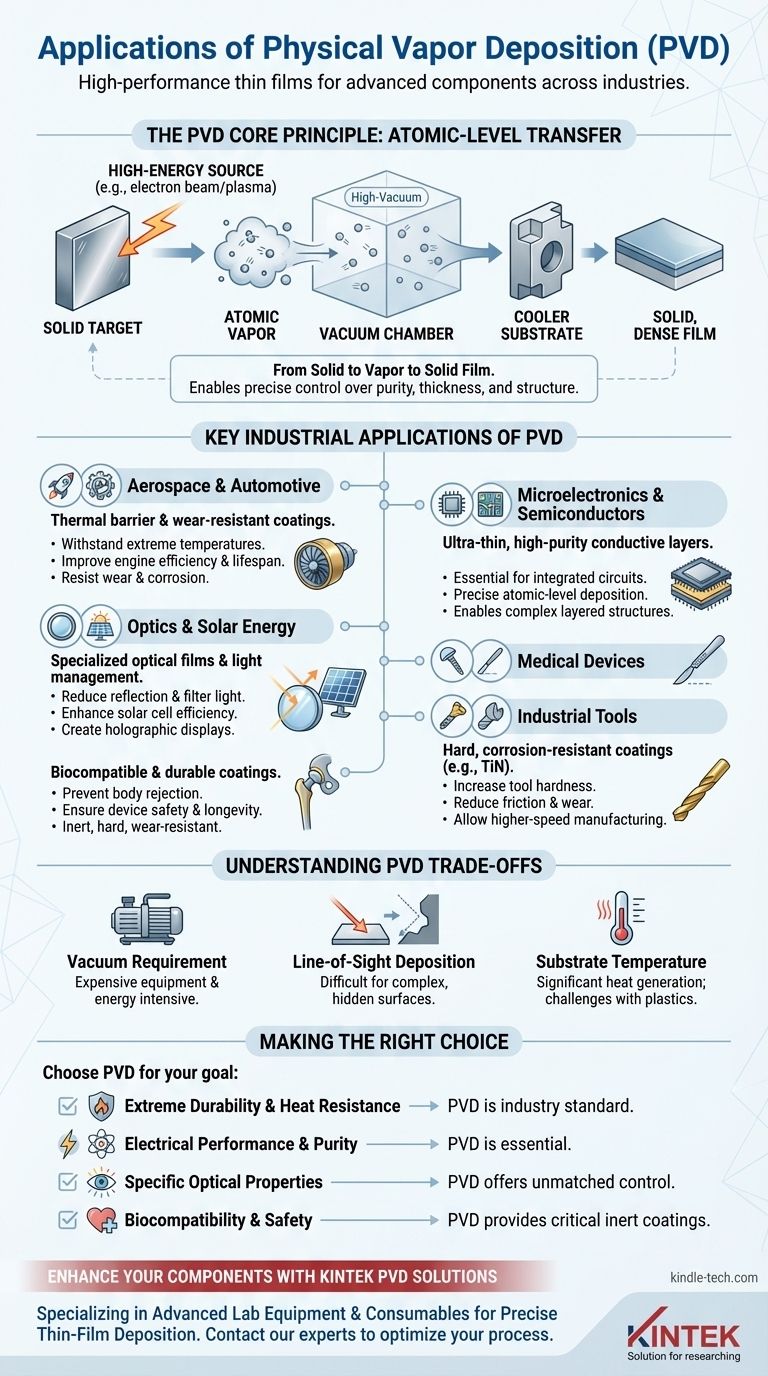

Le principe fondamental : pourquoi le PVD est si polyvalent

Le dépôt physique en phase vapeur est fondamentalement un processus de transfert de matière au niveau atomique. C'est un processus "physique" car le matériau change d'état physique — de solide à vapeur et de nouveau à solide — sans subir de réaction chimique.

Du solide à la vapeur

Le processus commence dans une chambre à vide poussé contenant le matériau à déposer, connu sous le nom de cible. Une source d'énergie élevée, telle qu'un faisceau d'électrons ou un plasma, frappe la cible avec une force immense.

Cette énergie transforme le matériau solide directement en vapeur, libérant des atomes ou des molécules individuels.

De la vapeur au film solide

Ces atomes vaporisés voyagent ensuite à travers la chambre à vide et frappent l'objet à revêtir, appelé le substrat. Au contact du substrat plus froid, la vapeur se condense rapidement, formant un film solide mince, dense et très adhérent.

L'ensemble de ce processus permet un contrôle incroyable sur la pureté, l'épaisseur et la structure du revêtement.

Principales applications industrielles du PVD

La précision du PVD permet aux ingénieurs d'adapter les propriétés de surface à des objectifs de performance spécifiques. Cette polyvalence a conduit à son adoption dans presque toutes les industries de haute technologie.

Aérospatiale et automobile

Dans l'aérospatiale, le PVD est utilisé pour appliquer des revêtements résistants aux températures denses sur les composants de moteur. Ces films agissent comme des barrières thermiques, permettant aux pièces de résister à des températures extrêmes et améliorant l'efficacité et la durée de vie du moteur.

Pour les pièces automobiles, le PVD fournit des revêtements durables qui résistent à l'usure et à la corrosion, prolongeant la durée de vie des composants critiques.

Microélectronique et semi-conducteurs

La fabrication de circuits intégrés et de semi-conducteurs repose fortement sur le PVD. Il est utilisé pour déposer les couches conductrices de métal ultra-minces et de haute pureté nécessaires à la construction de circuits microscopiques.

Sa précision est essentielle pour créer les structures complexes et multicouches que l'on trouve dans les microprocesseurs et les puces mémoire modernes.

Optique et énergie solaire

Le PVD est utilisé pour appliquer des films optiques spécialisés sur les lentilles, le verre et les panneaux solaires. Ces revêtements peuvent réduire la réflexion, filtrer des longueurs d'onde spécifiques de la lumière ou, dans le cas des cellules solaires, améliorer l'absorption de la lumière pour augmenter l'efficacité.

Il est également utilisé pour créer des affichages holographiques et d'autres composants optiques avancés.

Dispositifs médicaux

Pour les implants médicaux et les outils chirurgicaux, la biocompatibilité et la durabilité sont essentielles. Le PVD est utilisé pour appliquer des revêtements inertes, durs et résistants à l'usure qui empêchent le rejet par le corps et assurent la longévité et la sécurité du dispositif.

Outils industriels

L'une des applications les plus courantes est l'application de revêtements durs et résistants à la corrosion sur les outils de coupe, les forets et les matrices. Des revêtements comme le nitrure de titane (TiN) augmentent considérablement la dureté et la lubrification de l'outil, réduisant l'usure et permettant des opérations de fabrication à plus grande vitesse.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Exigence de vide

L'ensemble du processus PVD doit se dérouler dans une chambre à vide poussé. Cet équipement est coûteux et nécessite une énergie importante, ce qui rend le processus plus onéreux que certaines méthodes de revêtement conventionnelles comme la galvanoplastie.

Dépôt en ligne de mire

La plupart des processus PVD sont "en ligne de mire", ce qui signifie que les atomes vaporisés voyagent en ligne droite de la cible au substrat. Cela peut rendre difficile l'obtention d'un revêtement uniforme sur des formes complexes en trois dimensions avec des surfaces cachées ou des crevasses profondes.

Température du substrat

Le processus PVD génère une chaleur importante, ce qui peut être une limitation pour les substrats sensibles à la température comme les plastiques. Bien qu'il existe des processus PVD à basse température, ils présentent leur propre ensemble de défis techniques.

Faire le bon choix pour votre objectif

Le choix d'une technologie de revêtement dépend entièrement de l'exigence de performance principale de votre composant.

- Si votre objectif principal est une durabilité extrême et une résistance à la chaleur : le PVD est la norme industrielle pour les composants aérospatiaux et les outils de coupe haute performance.

- Si votre objectif principal est la performance électrique et la pureté : le PVD est essentiel pour déposer les films conducteurs minces et précis requis dans les semi-conducteurs et la microélectronique.

- Si votre objectif principal est des propriétés optiques spécifiques : le PVD offre un contrôle inégalé pour l'application de films antireflets ou filtrants pour les lentilles et les cellules solaires.

- Si votre objectif principal est la biocompatibilité : le PVD fournit des revêtements inertes, sûrs et durables, essentiels pour les implants médicaux et les instruments chirurgicaux.

En fin de compte, le PVD est une technologie fondamentale pour l'ingénierie des matériaux au niveau atomique afin d'atteindre des performances supérieures.

Tableau récapitulatif :

| Industrie | Application clé du PVD | Principal avantage |

|---|---|---|

| Aérospatiale et automobile | Revêtements barrières thermiques sur les pièces de moteur | Résistance aux températures extrêmes et durabilité |

| Microélectronique | Couches conductrices pour circuits | Films minces de haute pureté et précis |

| Optique et énergie solaire | Films antireflets et d'absorption de lumière | Performance optique et efficacité améliorées |

| Dispositifs médicaux | Revêtements biocompatibles sur les implants | Résistance à l'usure et sécurité |

| Outils industriels | Revêtements durs comme le nitrure de titane (TiN) | Dureté et durée de vie accrues de l'outil |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour le dépôt précis de couches minces. Que vous développiez des semi-conducteurs de pointe, des composants aérospatiaux durables ou des dispositifs médicaux vitaux, nos solutions sont conçues pour répondre aux exigences rigoureuses de votre industrie.

Nous fournissons :

- Des systèmes PVD de pointe pour la R&D et la production.

- Un support technique expert pour optimiser votre processus de revêtement.

- Des cibles et consommables de haute pureté pour des résultats constants.

Discutons de la manière dont notre expertise peut vous aider à atteindre des performances matérielles supérieures. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles