À la base, la fusion par induction est un processus qui utilise des champs électromagnétiques puissants et à haute fréquence pour chauffer et faire fondre les métaux conducteurs. Contrairement à un four traditionnel qui chauffe de l'extérieur, une bobine d'induction génère des courants électriques directement à l'intérieur du métal lui-même, le faisant fondre rapidement et proprement de l'intérieur vers l'extérieur.

L'avantage fondamental de la fusion par induction est sa capacité à transférer l'énergie directement dans le matériau à fondre. Cela en fait un processus rapide, efficace et hautement contrôlable qui inclut une action d'agitation naturelle, garantissant un produit final uniforme et de haute qualité.

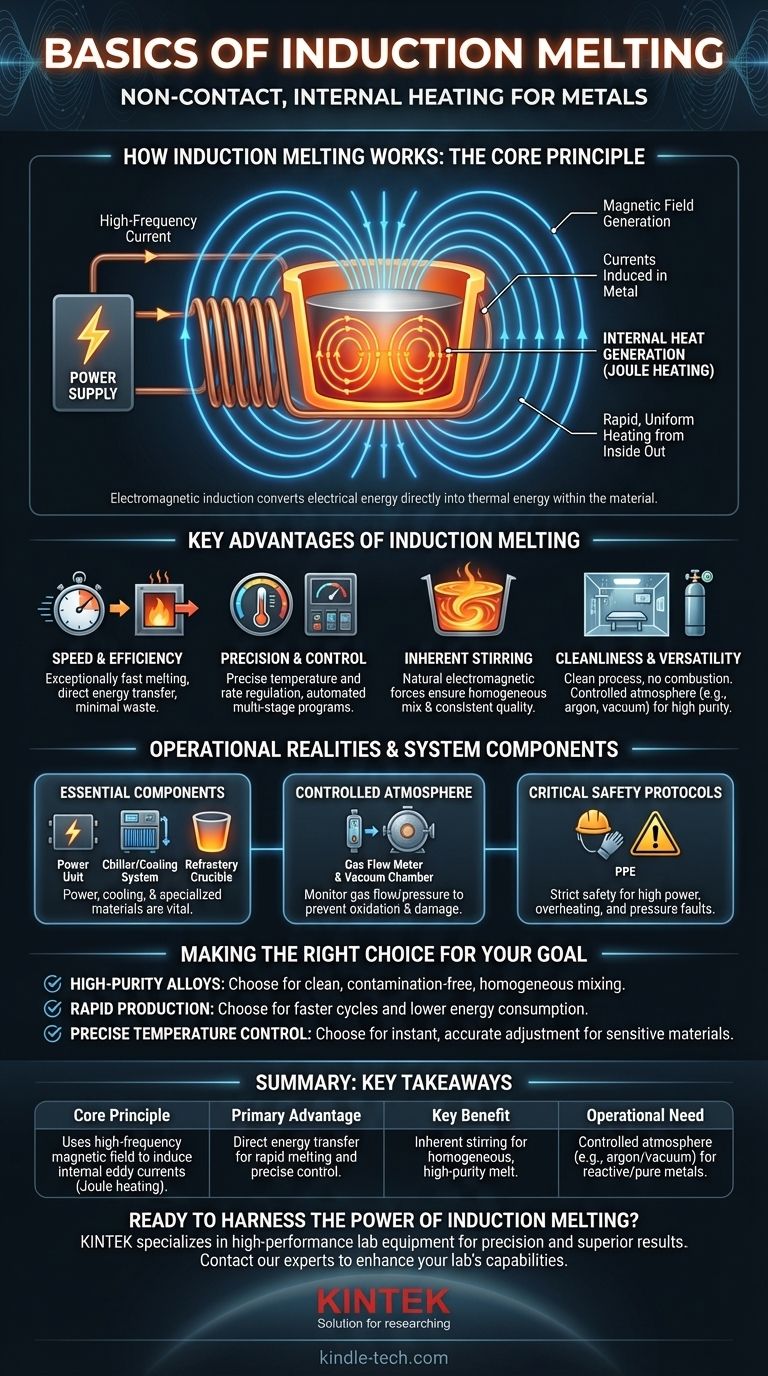

Comment fonctionne la fusion par induction : le principe de base

La fusion par induction est basée sur les principes de l'électromagnétisme. C'est une méthode de chauffage sans contact qui convertit l'énergie électrique en énergie thermique au sein du matériau cible.

La bobine électromagnétique

Le processus commence par une alimentation électrique puissante qui envoie un courant alternatif à haute fréquence à travers une bobine d'induction en cuivre. Cette bobine, généralement formée pour entourer le creuset contenant le métal, génère un champ magnétique fort et rapidement changeant.

Induction de courant dans le métal

Lorsqu'un matériau conducteur, tel que l'acier ou d'autres métaux, est placé dans ce champ magnétique, le champ induit des courants électriques à basse tension et à forte intensité (appelés courants de Foucault) à l'intérieur du métal lui-même. Le métal devient effectivement la bobine secondaire d'un circuit de transformateur.

Génération de chaleur interne

La résistance naturelle du métal au flux de ces courants de Foucault génère une chaleur immense. Ce phénomène, connu sous le nom de chauffage Joule, provoque une augmentation rapide et uniforme de la température du matériau, conduisant à une fusion efficace et contrôlée sans flamme externe ni élément chauffant.

Les principaux avantages de cette méthode

Le principe unique de la fusion par induction offre plusieurs avantages opérationnels significatifs par rapport aux méthodes traditionnelles.

Vitesse et efficacité

Étant donné que la chaleur est générée directement à l'intérieur du matériau de charge, très peu d'énergie est gaspillée à chauffer la structure du four environnante. Ce transfert d'énergie direct se traduit par des temps de fusion exceptionnellement rapides et une efficacité énergétique globale élevée.

Précision et contrôle

La quantité de chaleur générée est directement proportionnelle à la puissance fournie à la bobine. Les unités de puissance modernes permettent un contrôle précis de la température et du taux de fusion, ce qui est essentiel pour répondre aux exigences métallurgiques spécifiques. Les systèmes utilisent souvent un régulateur de température PID pour des programmes automatisés à plusieurs étapes.

Agitation inhérente pour l'homogénéité

Les puissantes forces électromagnétiques en jeu créent un effet d'agitation ou de mélange naturel au sein du bain de métal en fusion. Cette "agitation inductive" assure un mélange complètement homogène, ce qui est inestimable lors de la création d'alliages ou pour garantir une qualité de matériau constante.

Propreté et polyvalence

La fusion par induction est un processus exceptionnellement propre, car il n'y a pas de combustion ni de contact avec des éléments chauffants qui pourraient introduire des impuretés. Le processus peut être effectué dans une atmosphère contrôlée, comme sous vide ou avec un gaz inerte comme l'argon en flux, pour produire des métaux d'une pureté extrêmement élevée.

Comprendre les réalités opérationnelles

Bien que puissants, les systèmes de fusion par induction nécessitent une gestion minutieuse de leurs composants et de leur environnement opérationnel pour garantir la sécurité et la longévité.

Composants essentiels du système

Un système d'induction complet se compose de bien plus que le simple four. Les composants essentiels comprennent l'unité de puissance qui fournit le courant haute fréquence, un refroidisseur ou un système de refroidissement par eau pour protéger la bobine de la surchauffe, et le corps du four ou le creuset fabriqué à partir de matériaux réfractaires capables de résister à des températures extrêmes.

La nécessité d'une atmosphère contrôlée

Pour les métaux réactifs ou les applications de haute pureté, le maintien d'une atmosphère spécifique est essentiel. Les opérateurs doivent surveiller attentivement les débits de gaz et la pression à l'intérieur de la chambre du four pour éviter l'oxydation et prévenir les dommages matériels, comme la fissuration d'un tube de quartz sous une pression incorrecte.

Protocoles de sécurité critiques

L'utilisation d'un four à induction exige une stricte adhésion aux protocoles de sécurité. Cela inclut l'utilisation d'équipements de protection individuelle et le recours à la protection intégrée du système contre la surchauffe, la puissance élevée et les défauts de pression d'eau. Les opérateurs doivent être minutieusement formés pour gérer le processus en toute sécurité.

Faire le bon choix pour votre objectif

Le choix d'une technologie de fusion dépend entièrement des priorités spécifiques de votre projet, de la pureté et de la vitesse au type de matériau traité.

- Si votre objectif principal est les alliages de haute pureté : Le chauffage propre et sans contact et l'agitation inhérente de la fusion par induction en font le choix supérieur pour prévenir la contamination et assurer un mélange homogène.

- Si votre objectif principal est une production rapide et efficace : Le transfert d'énergie direct de l'induction offre des cycles de fusion plus rapides et une consommation d'énergie plus faible par rapport à la plupart des fours à combustible ou à résistance.

- Si votre objectif principal est un contrôle précis de la température : La capacité d'ajuster instantanément et précisément la puissance offre un contrôle inégalé sur le processus de fusion, ce qui est essentiel pour les matériaux complexes ou sensibles.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de déterminer si la combinaison unique de vitesse, de contrôle et de propreté de la fusion par induction correspond à vos objectifs métallurgiques spécifiques.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Principe de base | Utilise un champ magnétique à haute fréquence pour induire des courants électriques (courants de Foucault) directement à l'intérieur du métal, générant de la chaleur en interne (chauffage Joule). |

| Avantage principal | Transfert d'énergie direct pour une fusion rapide, une efficacité élevée et un contrôle précis de la température. |

| Avantage clé | L'action d'agitation inhérente assure une fusion homogène, idéale pour les alliages et les applications de haute pureté. |

| Besoin opérationnel | Nécessite une atmosphère contrôlée (par exemple, argon ou vide) pour les métaux réactifs et les objectifs de haute pureté. |

Prêt à exploiter la puissance de la fusion par induction pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de fusion par induction conçus pour la précision, l'efficacité et des résultats supérieurs. Que votre objectif soit de créer des alliages de haute pureté, d'accélérer la R&D ou d'atteindre un contrôle précis de la température, nos solutions sont conçues pour répondre à vos objectifs métallurgiques spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four de fusion par induction de KINTEK peut améliorer les capacités de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four rotatif continu scellé sous vide Four rotatif

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les différents types de processus de fusion ? De la fusion à la suspension pour une pureté ultime

- Comment l'équipement de fusion par arc sous vide facilite-t-il la préparation d'alliages Ti-Cr-Al-Nb ? Explication de la fusion de haute température de précision

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique