Le principal avantage du recuit sous vide est sa capacité à soulager les contraintes internes et à améliorer la ductilité d'un matériau dans un environnement hautement contrôlé qui empêche l'oxydation de surface. Ce processus chauffe un matériau, le maintient à une température spécifique et le refroidit — le tout sous vide — ce qui donne une pièce propre et brillante qui nécessite un post-traitement minimal.

Le recuit sous vide offre les avantages métallurgiques du recuit traditionnel — tels que l'adoucissement et le soulagement des contraintes — sans les réactions de surface dommageables qui se produisent lors du chauffage des métaux à l'air. Cet accent mis sur la pureté et le contrôle est son avantage déterminant.

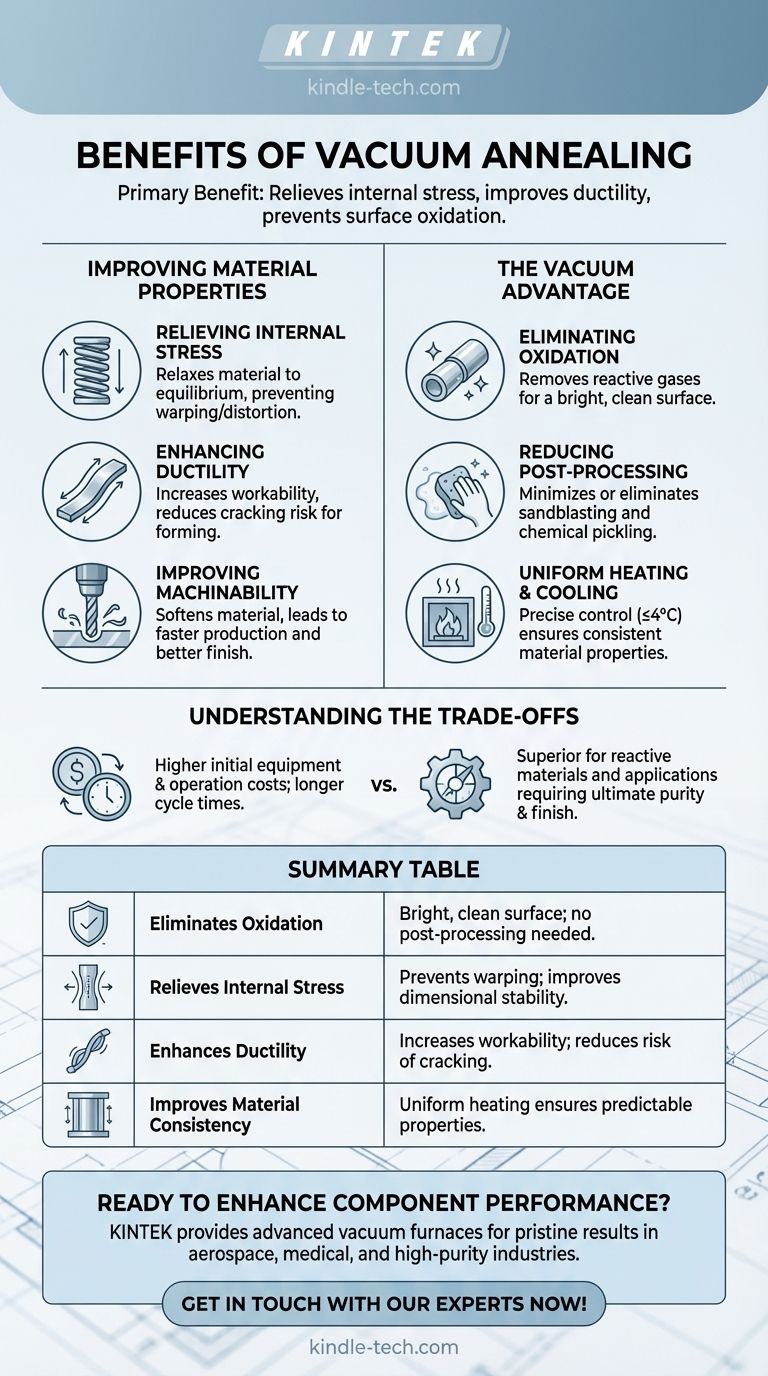

L'objectif principal : Améliorer les propriétés des matériaux

Le recuit est un processus de traitement thermique fondamental conçu pour modifier la structure interne d'un matériau, le rendant plus adapté aux étapes de fabrication ultérieures ou à son application finale.

Soulagement des contraintes internes

Les processus de fabrication tels que l'écrouissage, l'usinage ou le meulage introduisent des contraintes importantes dans la structure cristalline d'un matériau. Le recuit sous vide permet au matériau de revenir à un état d'équilibre, ce qui empêche la déformation ou la distorsion lors des traitements ultérieurs à haute température.

Amélioration de la ductilité et de la maniabilité

Un résultat clé du recuit est l'augmentation de la ductilité — la capacité d'un matériau à se déformer sans se fracturer. Ce processus restaure la maniabilité du matériau après qu'il a été durci, permettant un formage, un pliage ou un étirage supplémentaire sans risque de fissuration.

Amélioration de l'usinabilité

En adoucissant le matériau et en soulageant la dureté interne, le recuit facilite considérablement l'usinage. Cela peut entraîner des temps de production plus rapides, une usure réduite des outils et une meilleure finition de surface sur la pièce finale.

L'avantage du "vide" : Un environnement immaculé

L'utilisation d'un four sous vide élève le processus de recuit standard en fournissant une atmosphère propre et non réactive. C'est là que les avantages les plus significatifs sont réalisés.

Élimination de l'oxydation et de la contamination

Lorsque les métaux sont chauffés en présence d'oxygène, ils forment une couche d'oxyde à la surface. Un vide élimine ces gaz réactifs, garantissant que la pièce sort du four avec une surface brillante et propre. Ceci est particulièrement critique pour les pièces aux géométries internes complexes, comme les roues ou les unités de pompe.

Réduction des coûts de post-traitement

Parce que le recuit sous vide empêche la contamination de surface, il réduit ou élimine considérablement le besoin d'opérations de nettoyage ultérieures comme le sablage ou le décapage chimique. Cela se traduit par un post-traitement plus rapide, moins cher et plus sûr pour le client.

Assurer un chauffage et un refroidissement uniformes

Les fours sous vide modernes offrent une uniformité de température exceptionnelle (souvent inférieure ou égale à 4°C). Ce contrôle précis garantit que l'ensemble de la pièce reçoit exactement le même traitement thermique, ce qui conduit à des propriétés matérielles très cohérentes et prévisibles sur toute la pièce.

Amélioration des performances de la pièce finale

Une surface propre et sans oxyde contribue directement à une meilleure résistance à la corrosion. En évitant les défauts de surface et les incohérences causés par les réactions atmosphériques, le composant fini est plus fiable et a une durée de vie plus longue.

Comprendre les compromis

Bien que très efficace, le recuit sous vide implique des considérations spécifiques qui le rendent plus adapté à certaines applications qu'à d'autres.

Équipement et coût initial

Les fours sous vide sont des équipements sophistiqués qui représentent un investissement en capital plus élevé que les fours atmosphériques standard. Le coût d'exploitation, y compris l'énergie et la maintenance, peut également être plus élevé.

Temps de cycle du processus

L'obtention d'un vide profond et le refroidissement lent de la pièce dans le four peuvent entraîner des temps de cycle plus longs que certaines méthodes à l'air libre ou à convection forcée.

Spécificité du matériau et de l'application

Les avantages du recuit sous vide sont plus prononcés pour les matériaux très réactifs à l'oxygène (comme le titane ou certains aciers inoxydables) ou pour les applications où la finition de surface et la pureté sont absolument non négociables.

Faire le bon choix pour votre objectif

Le choix du bon traitement thermique dépend entièrement des exigences de votre composant et de vos objectifs de fabrication globaux.

- Si votre objectif principal est la pureté de surface ultime : Choisissez le recuit sous vide pour les pièces où toute oxydation est inacceptable, comme dans les applications médicales, aérospatiales ou de fluides de haute pureté.

- Si votre objectif principal est la cohérence mécanique : Le contrôle précis de la température du recuit sous vide le rend idéal pour les composants critiques qui nécessitent une ductilité et un soulagement des contraintes hautement reproductibles.

- Si votre objectif principal est un simple soulagement des contraintes sur une pièce non critique : Un processus de recuit atmosphérique moins coûteux peut être suffisant si la calamine résultante peut être facilement et économiquement retirée.

En fin de compte, le recuit sous vide est le choix supérieur lorsque l'intégrité du matériau, tant interne qu'en surface, est primordiale pour la performance.

Tableau récapitulatif :

| Avantage | Résultat clé |

|---|---|

| Élimine l'oxydation | Surface brillante et propre ; aucun nettoyage post-traitement nécessaire |

| Soulage les contraintes internes | Prévient la déformation ; améliore la stabilité dimensionnelle |

| Améliore la ductilité | Augmente la maniabilité ; réduit le risque de fissuration |

| Améliore la cohérence du matériau | Le chauffage uniforme assure des propriétés prévisibles |

Prêt à améliorer les performances de vos composants avec des résultats impeccables et sans oxyde ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des fours sous vide, pour répondre aux exigences précises de votre laboratoire. Nos solutions garantissent des propriétés matérielles supérieures, des coûts de post-traitement réduits et des résultats cohérents pour les applications critiques dans les industries aérospatiale, médicale et de haute pureté.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en recuit sous vide peut bénéficier à vos besoins spécifiques.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates