À la base, le frittage céramique est un traitement thermique à haute température qui transforme une poudre céramique compactée en un objet dense et solide. Ce processus se déroule en dessous du point de fusion du matériau et fonctionne en fusionnant les particules individuelles, réduisant considérablement la porosité et augmentant la densité, la résistance et la durabilité globale du matériau.

Le frittage n'est pas simplement un processus de chauffage ; c'est une transformation microstructurale contrôlée. Son objectif fondamental est d'éliminer les espaces vides entre les particules de poudre, créant ainsi un corps monolithique solide avec des propriétés conçues bien supérieures au matériau meuble d'origine.

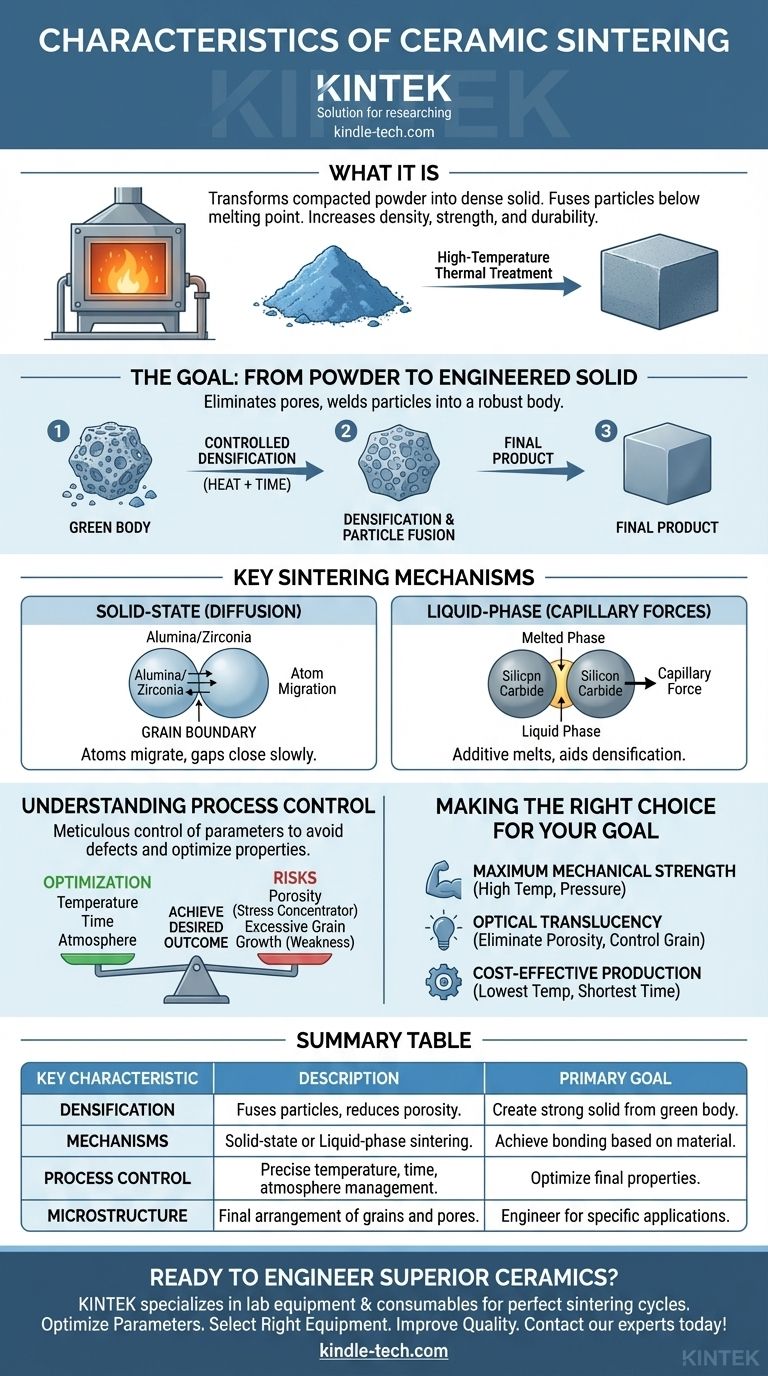

L'Objectif : De la Poudre au Solide Ingénierie

Le frittage est l'étape critique qui convertit une forme fragile et faiblement compactée en un produit final robuste. L'ensemble du processus est conçu pour atteindre une densification contrôlée.

Le Point de Départ : Le "Corps Vert"

Avant le frittage, la poudre céramique est mélangée à un liant et pressée dans une forme désirée. Cet objet initial et fragile est connu sous le nom de "corps vert". Il a la bonne forme mais ne possède aucune résistance mécanique significative.

La Transformation Principale : La Densification

Pendant le frittage, la haute température fournit l'énergie nécessaire aux atomes pour se déplacer entre les particules. Cette migration de matière comble les pores (espaces vides) entre les particules, provoquant le retrait et la densification de l'objet entier.

Le Mécanisme : Fusion des Particules

À mesure que les particules fusionnent, les frontières entre elles (joints de grains) se déplacent et croissent. Ce processus soude la poudre en une masse solide, formant un corps polycristallin dense avec une certaine résistance et les propriétés finales souhaitées.

Mécanismes Clés du Frittage

La manière dont les particules fusionnent n'est pas universelle ; elle dépend du matériau céramique et de l'objectif de fabrication. Les deux méthodes principales sont le frittage à l'état solide et le frittage en phase liquide.

Frittage à l'État Solide : La Diffusion en Action

Dans des matériaux comme la zircone et l'alumine, le frittage se produit entièrement à l'état solide. Les atomes migrent à travers les frontières des particules en contact par un processus appelé diffusion, comblant lentement les espaces entre elles.

Frittage en Phase Liquide : Faciliter le Processus

Pour les céramiques plus difficiles à densifier, comme le carbure de silicium, une petite quantité d'additif est utilisée. À la température de frittage, cet additif fond et forme une phase liquide qui mouille les particules céramiques, les rapprochant par forces capillaires et accélérant la densification.

La Microstructure Résultante

L'arrangement final des grains et des pores est la microstructure du matériau, qui dicte ses propriétés. Par exemple, le frittage transforme la structure cristalline de la zircone en un état extrêmement dur et dense, la rendant idéale pour les outils de coupe et les implants dentaires.

Comprendre le Contrôle du Processus

L'obtention du résultat souhaité n'est pas garantie. Le frittage est un exercice d'équilibre où les paramètres du processus doivent être méticuleusement contrôlés pour éviter les défauts.

L'Importance de l'Optimisation

Les propriétés physiques finales de tout produit céramique sont le résultat direct d'un cycle de frittage optimisé. Les paramètres clés tels que la température, la vitesse de chauffage, le temps de maintien et l'atmosphère sont gérés avec soin pour atteindre la densité et la taille de grain cibles.

Le Problème de la Porosité

Bien que l'objectif principal soit souvent d'éliminer la porosité pour une résistance maximale, certaines applications peuvent nécessiter un niveau spécifique de porosité contrôlée. La porosité incontrôlée ou résiduelle agit comme un concentrateur de contraintes et est une source fréquente de défaillance mécanique.

Le Risque d'une Croissance Excessive des Grains

Si la température est trop élevée ou si le temps de frittage est trop long, les grains céramiques peuvent devenir trop grands. Bien que cela réduise la porosité, des grains excessivement grands peuvent parfois affaiblir le matériau final, créant un compromis critique entre densité et résistance.

Faire le Bon Choix pour Votre Objectif

L'approche spécifique du frittage est toujours dictée par les propriétés souhaitées du produit final.

- Si votre objectif principal est la résistance mécanique maximale : Vous utiliserez des conditions conçues pour atteindre une densification quasi complète, nécessitant souvent des températures élevées et parfois une pression externe.

- Si votre objectif principal est la translucidité optique : Vous devez atteindre une élimination quasi totale de la porosité et contrôler la taille des grains avec une extrême précision, car tout pore dispersera la lumière.

- Si votre objectif principal est la production de masse rentable : Vous optimiserez pour la température la plus basse et le temps le plus court qui respectent de manière fiable les spécifications de performance minimales pour des produits tels que les carreaux céramiques ou la robinetterie sanitaire.

En contrôlant ces facteurs, le frittage devient un outil puissant pour concevoir des matériaux céramiques afin de répondre à des exigences de performance précises.

Tableau Récapitulatif :

| Caractéristique Clé | Description | Objectif Principal |

|---|---|---|

| Densification | Fusionne les particules de poudre, réduit la porosité et augmente la densité. | Créer un objet solide et résistant à partir d'un "corps vert" fragile. |

| Mécanismes | Frittage à l'état solide (diffusion) ou en phase liquide (forces capillaires). | Atteindre la liaison en fonction du matériau (ex. : Alumine vs. Carbure de Silicium). |

| Contrôle du Processus | Gestion précise de la température, du temps et de l'atmosphère. | Optimiser les propriétés finales telles que la résistance, la translucidité ou la porosité. |

| Microstructure | L'arrangement final des grains et des pores dicte les propriétés du matériau. | Concevoir des céramiques pour des applications spécifiques (ex. : implants dentaires, outils de coupe). |

Prêt à Concevoir des Céramiques Supérieures ?

Le contrôle précis du processus de frittage est essentiel pour atteindre les propriétés cibles de votre matériau, qu'il s'agisse de résistance maximale, de translucidité optique ou de production rentable. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables nécessaires pour perfectionner vos cycles de frittage céramique.

Notre expertise vous aide à :

- Optimiser les Paramètres de Frittage : Atteindre l'équilibre parfait entre densité et taille de grain.

- Sélectionner le Bon Équipement : Des fours aux systèmes de contrôle d'atmosphère.

- Améliorer la Qualité du Produit : Minimiser les défauts tels que la porosité incontrôlée ou la croissance excessive des grains.

Laissez KINTEK être votre partenaire dans le développement de composants céramiques haute performance. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir les bonnes solutions pour votre recherche et votre production.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique