Les paramètres clés du dépôt chimique en phase vapeur (CVD) sont les variables interdépendantes qui contrôlent l'ensemble du processus, du transport des gaz aux réactions chimiques finales sur un substrat. Les plus critiques d'entre eux sont la température du substrat, la pression du réacteur, les débits et la composition des gaz, et les produits chimiques précurseurs spécifiques utilisés. Ces paramètres ne sont pas indépendants ; l'ajustement de l'un affectera invariablement les autres, influençant la qualité, l'épaisseur et la structure du film final.

Comprendre les paramètres du CVD ne consiste pas à mémoriser une liste, mais à maîtriser un ensemble de contrôles interconnectés. L'interaction entre la température, la pression et la chimie des gaz est ce qui dicte finalement la qualité, la structure et la performance du film déposé final.

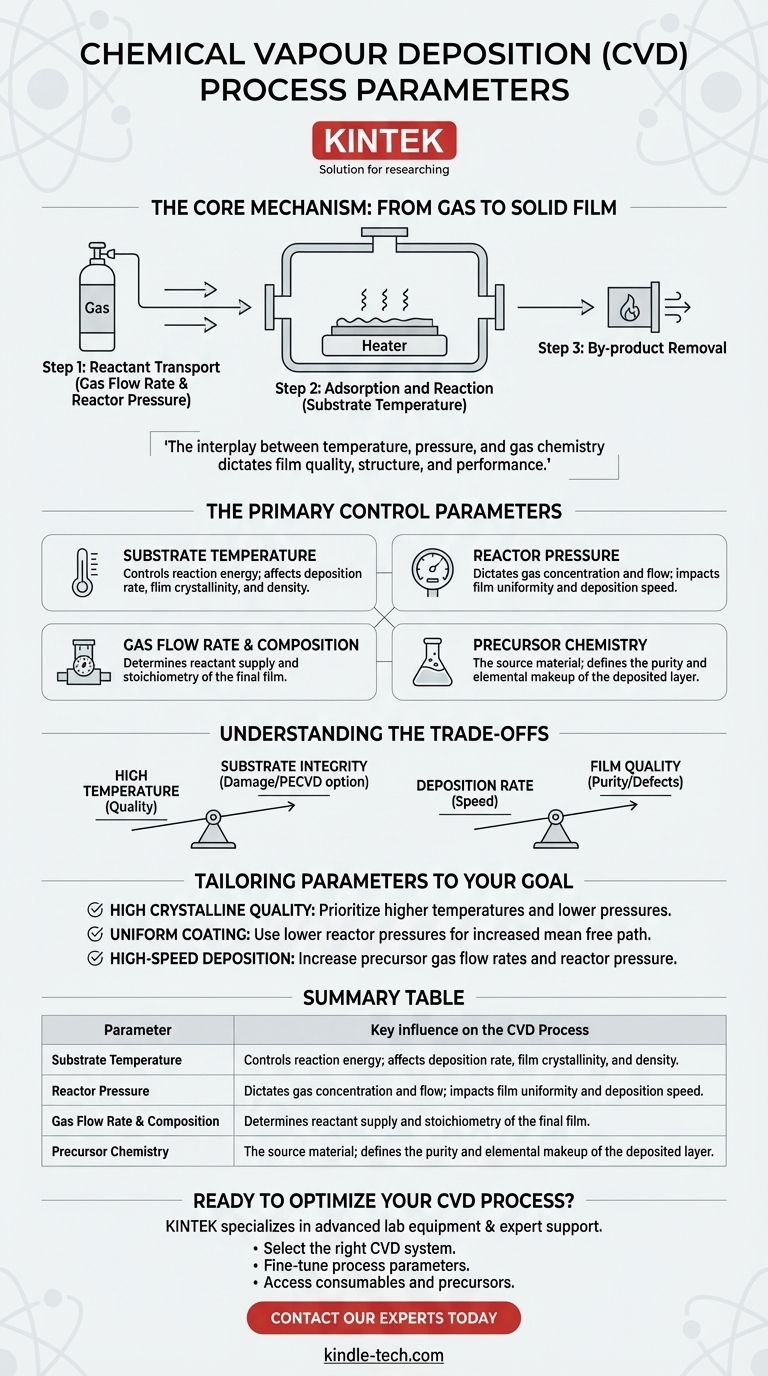

Le mécanisme de base : du gaz au film solide

Pour comprendre comment fonctionnent les paramètres, vous devez d'abord comprendre les étapes fondamentales du processus CVD. Il s'agit d'une séquence soigneusement orchestrée où les produits chimiques gazeux sont transformés en une couche solide sur une surface.

Étape 1 : Transport des réactifs

Le processus commence par l'introduction de gaz réactifs, appelés précurseurs, dans une chambre de réaction. Le débit de gaz et la pression du réacteur déterminent la manière dont ces précurseurs se déplacent vers le substrat.

Étape 2 : Adsorption et réaction

Une fois que les gaz précurseurs atteignent le substrat, ils s'adsorbent à sa surface. La température du substrat fournit l'énergie nécessaire à la décomposition ou à la réaction de ces précurseurs avec d'autres gaz.

Cette réaction de surface est le cœur du CVD. Elle décompose les molécules précurseurs, laissant derrière elles les éléments souhaités sous forme de film solide et créant des sous-produits volatils.

Étape 3 : Élimination des sous-produits

Les sous-produits gazeux créés pendant la réaction doivent être efficacement retirés de la surface du substrat et pompés hors de la chambre. Cette dernière étape est cruciale pour créer un film pur et non contaminé.

Les principaux paramètres de contrôle expliqués

Chaque paramètre est un levier que vous pouvez actionner pour influencer le résultat du dépôt. La maîtrise de ceux-ci est essentielle pour obtenir des résultats cohérents et de haute qualité.

Température du substrat

La température est sans doute le paramètre le plus critique. Elle fournit directement l'énergie thermique nécessaire pour entraîner les réactions de surface.

Une température plus élevée augmente généralement le taux de dépôt et peut améliorer la cristallinité et la densité du film. Cependant, des températures excessivement élevées peuvent entraîner des réactions en phase gazeuse indésirables ou endommager le substrat lui-même.

Pression du réacteur

La pression à l'intérieur de la chambre dicte la concentration des molécules précurseurs et le libre parcours moyen – la distance moyenne qu'une molécule de gaz parcourt avant d'entrer en collision avec une autre.

Des pressions plus basses (conditions de vide) augmentent le libre parcours moyen, ce qui peut améliorer l'uniformité du film, en particulier sur des surfaces complexes et non planes. Des pressions plus élevées augmentent la concentration de réactifs près de la surface, ce qui conduit souvent à un taux de dépôt plus rapide mais potentiellement à une qualité de film inférieure.

Débit et composition des gaz

Le taux auquel les gaz précurseurs sont introduits contrôle l'approvisionnement en matériau réactif vers le substrat. Le rapport des différents gaz est également critique.

Des débits plus élevés peuvent augmenter le taux de dépôt jusqu'à un certain point, mais s'ils sont trop élevés, ils peuvent entraîner des réactions inefficaces car les précurseurs sont balayés avant de pouvoir réagir. La composition chimique du mélange gazeux détermine la stœchiométrie et la composition élémentaire du film final.

Chimie des précurseurs

Le choix des produits chimiques précurseurs est un paramètre fondamental. Ces molécules sont la matière première du film.

Un précurseur idéal est suffisamment volatil pour être transporté sous forme de gaz, mais se décompose proprement à la température souhaitée, laissant derrière lui un film de haute pureté et des sous-produits non réactifs.

Comprendre les compromis

L'optimisation d'un processus CVD est toujours une question d'équilibre entre des facteurs concurrents. Il y a rarement un seul "meilleur" réglage, seulement le meilleur réglage pour un objectif spécifique.

Haute température vs intégrité du substrat

L'une des principales limitations du CVD traditionnel est sa température de fonctionnement élevée (souvent 850-1100°C). Cela fournit l'énergie nécessaire pour des films cristallins de haute qualité.

Cependant, de nombreux matériaux avancés et composants électroniques ne peuvent pas supporter une telle chaleur. Ce compromis a conduit au développement du CVD assisté par plasma (PECVD), qui utilise un plasma pour énergiser le gaz, permettant un dépôt à des températures beaucoup plus basses.

Taux de dépôt vs qualité du film

Il existe souvent une relation inverse entre la vitesse de croissance d'un film et sa qualité finale. Pousser à un taux de dépôt plus élevé en augmentant la température, la pression ou le débit peut introduire des défauts, des impuretés et une mauvaise structure cristalline dans le film.

Inversement, l'obtention d'un film cristallin hautement pur, dense et bien ordonné nécessite souvent des conditions de croissance plus lentes et plus contrôlées, ce qui réduit le débit.

Adapter les paramètres à votre objectif

Les paramètres optimaux dépendent entièrement du résultat souhaité. Utilisez ces principes comme guide de départ.

- Si votre objectif principal est une qualité cristalline élevée : Privilégiez des températures de substrat plus élevées et des pressions plus basses pour permettre une croissance lente et ordonnée avec une contamination minimale en phase gazeuse.

- Si votre objectif principal est de revêtir uniformément une forme complexe : Utilisez des pressions de réacteur plus basses pour augmenter le libre parcours moyen des molécules de gaz, en vous assurant qu'elles peuvent atteindre toutes les surfaces.

- Si votre objectif principal est un dépôt à grande vitesse (débit) : Augmentez les débits de gaz précurseur et la pression du réacteur pour maximiser la quantité de réactif atteignant la surface du substrat, en acceptant un compromis potentiel sur la perfection du film.

En fin de compte, la maîtrise du CVD est un processus d'équilibrage de ces paramètres pour concevoir précisément les propriétés matérielles que votre application exige.

Tableau récapitulatif :

| Paramètre | Influence clé sur le processus CVD |

|---|---|

| Température du substrat | Contrôle l'énergie de réaction ; affecte le taux de dépôt, la cristallinité et la densité du film. |

| Pression du réacteur | Dicte la concentration et le flux de gaz ; impacte l'uniformité du film et la vitesse de dépôt. |

| Débit et composition des gaz | Détermine l'approvisionnement en réactifs et la stœchiométrie du film final. |

| Chimie des précurseurs | Le matériau source ; définit la pureté et la composition élémentaire de la couche déposée. |

Prêt à optimiser votre processus CVD ?

Atteindre l'équilibre parfait entre la température, la pression et la chimie des gaz est essentiel pour produire des films minces de haute qualité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et d'un support expert dont vous avez besoin pour maîtriser vos applications de dépôt chimique en phase vapeur.

Nous vous aidons à :

- Sélectionner le bon système CVD pour vos matériaux et objectifs spécifiques.

- Affiner les paramètres du processus pour une qualité de film et un débit optimaux.

- Accéder aux consommables et précurseurs nécessaires pour des résultats cohérents et de haute pureté.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et faire avancer votre recherche.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision