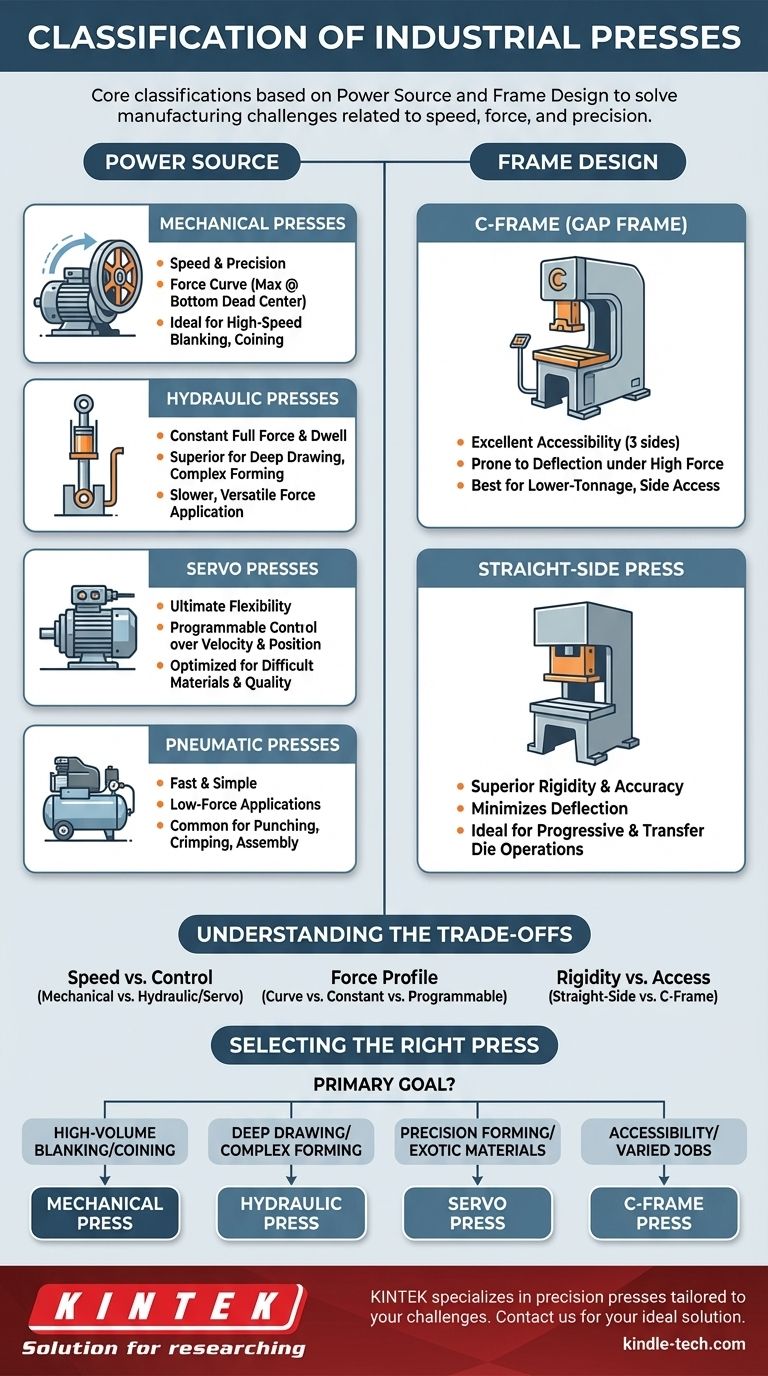

À la base, la classification des presses industrielles repose sur deux critères fondamentaux : la méthode utilisée pour générer la force (la source d'énergie) et la structure physique de la machine (la conception du châssis). Comprendre ces distinctions est crucial car chaque combinaison de puissance et de châssis est conçue pour résoudre un ensemble spécifique de défis de fabrication liés à la vitesse, à la force et à la précision.

La distinction la plus critique réside dans la source d'énergie. Choisir entre une presse mécanique, hydraulique ou servo implique un compromis fondamental entre la vitesse de production, la constance de l'application de la force et le degré de contrôle que vous avez sur l'ensemble du processus de formage.

La classification primaire : la source d'énergie

Le "moteur" de la presse dicte ses caractéristiques de performance plus que tout autre facteur. Il détermine la rapidité avec laquelle la presse peut cycler, la manière dont elle applique la force tout au long de sa course, et le degré de contrôle dont dispose l'opérateur.

Presses mécaniques : Vitesse et précision

Les presses mécaniques génèrent de la force à l'aide d'un moteur qui fait tourner un grand et lourd volant d'inertie. Ce volant agit comme une batterie mécanique, stockant l'énergie de rotation.

Lorsque la presse est activée, un embrayage relie le volant en rotation à un vilebrequin ou à un engrenage excentrique, qui convertit le mouvement de rotation en mouvement linéaire vertical du coulisseau de la presse.

La force n'est pas constante ; elle est délivrée selon une courbe, atteignant sa tonnage nominale maximale seulement au tout bas de la course, connu sous le nom de point mort bas (PMB). Cela les rend idéales pour les opérations de découpe, de frappe et de formage peu profond à grande vitesse où le travail est effectué sur une très courte distance.

Presses hydrauliques : Puissance et maintien

Les presses hydrauliques utilisent un grand piston et un cylindre entraînés par un fluide hydraulique à haute pression, alimenté par une pompe électrique. Ce mécanisme est fondamentalement différent d'une presse mécanique.

L'avantage clé est qu'une presse hydraulique peut délivrer sa force maximale et constante à n'importe quel point de la course du coulisseau. Elle peut également "maintenir" sous pleine pression au bas de la course pendant une durée spécifiée.

Cela fait des presses hydrauliques le choix supérieur pour les applications nécessitant une pression soutenue, telles que l'emboutissage profond, le moulage et le formage de pièces complexes où le matériau a besoin de temps pour s'écouler. Elles sont généralement plus lentes que les presses mécaniques mais beaucoup plus polyvalentes dans l'application de la force.

Presses servo : Flexibilité ultime

Les presses servo représentent une évolution moderne, combinant les vitesses élevées des presses mécaniques avec le contrôle des systèmes hydrauliques. Au lieu d'un moteur et d'un volant conventionnels, elles utilisent un servomoteur à couple élevé directement connecté au mécanisme d'entraînement.

Cet entraînement direct donne à l'opérateur un contrôle complet et programmable sur la vitesse et la position du coulisseau tout au long de la course. Vous pouvez programmer des vitesses d'approche rapides, des vitesses de formage lentes et des retours rapides, le tout au sein d'un même cycle.

Cette flexibilité permet d'optimiser les processus de formage pour les matériaux difficiles, d'améliorer la qualité des pièces et de réduire l'usure des matrices, bien qu'elles représentent un investissement initial plus élevé.

Presses pneumatiques : Rapides et simples

Les presses pneumatiques fonctionnent sur le même principe que les presses hydrauliques mais utilisent de l'air comprimé au lieu de liquide. Elles sont beaucoup plus rapides dans leur action mais sont limitées à des applications de force significativement plus faibles.

Elles sont couramment utilisées pour des tâches légères comme le poinçonnage, le sertissage et les opérations d'assemblage où un tonnage élevé n'est pas requis.

Une classification secondaire : la conception du châssis

Le châssis est l'épine dorsale de la presse. Sa conception dicte la rigidité de la machine, ce qui a un impact direct sur la précision de la pièce finie, et son accessibilité pour le chargement du matériau et l'installation des matrices.

Châssis en C (à col de cygne) : Accessibilité

Comme son nom l'indique, le châssis a la forme de la lettre "C". Cette conception offre un excellent accès à la zone de la matrice depuis trois côtés, ce qui facilite le chargement du matériau et la mise en place de l'outillage.

Cependant, sous forte contrainte, cette conception ouverte est sujette au "bâillement" ou à la déflexion, ce qui peut compromettre l'alignement de la matrice et affecter la précision des pièces. Elles sont mieux adaptées aux travaux de tonnage inférieur et aux opérations où l'accès latéral est critique.

Presse à montants droits : Rigidité et précision

Une presse à montants droits a un châssis solide avec deux colonnes verticales, un banc et une couronne, créant une structure rigide en forme de boîte. Cette conception minimise la déflexion même sous un tonnage extrême.

La rigidité supérieure garantit que le coulisseau reste parallèle au banc tout au long de la course, ce qui conduit à une plus grande précision des pièces, une meilleure durée de vie de la matrice et une adéquation pour les opérations de matrices progressives et de transfert. L'inconvénient est un accès plus limité à la zone de la matrice, généralement uniquement par l'avant et l'arrière.

Comprendre les compromis

Aucun type de presse n'est universellement supérieur ; le choix est toujours une question d'adéquation entre les capacités de la machine et les exigences spécifiques du travail.

- Vitesse vs. Contrôle : Les presses mécaniques sont conçues pour la vitesse. Les presses hydrauliques et servo sont conçues pour le contrôle de l'application de la force.

- Profil de force : Une presse mécanique ne délivre sa pleine force qu'au bas de sa course. Une presse hydraulique peut délivrer sa pleine force à n'importe quel point de sa course. Une presse servo peut délivrer un profil de force programmable.

- Rigidité vs. Accès : Un châssis à montants droits offre une rigidité maximale pour un travail de précision au détriment de l'accessibilité. Un châssis en C offre un excellent accès au détriment de la rigidité.

Sélectionner la bonne presse pour votre application

Utilisez votre objectif de fabrication principal pour guider votre décision.

- Si votre objectif principal est le découpage ou le monnayage à grand volume : Une presse mécanique offre la vitesse de cycle nécessaire pour un débit maximal.

- Si votre objectif principal est l'emboutissage profond ou le formage de pièces complexes : Une presse hydraulique fournit la force constante et soutenue nécessaire pour que le matériau s'écoule correctement.

- Si votre objectif principal est le formage de précision de matériaux à haute résistance ou exotiques : Une presse servo vous offre le contrôle programmable pour optimiser le profil de course pour des résultats parfaits.

- Si votre objectif principal est l'accessibilité pour des travaux variés de tonnage inférieur : Une presse à châssis en C offre la flexibilité nécessaire pour des configurations rapides et des applications diverses.

Comprendre ces classifications fondamentales vous permet de sélectionner non seulement une machine, mais le bon processus de fabrication pour votre objectif spécifique.

Tableau récapitulatif :

| Classification | Types Clés | Caractéristiques Principales |

|---|---|---|

| Par source d'énergie | Mécanique, Hydraulique, Servo, Pneumatique | Détermine la vitesse, le contrôle de la force et la flexibilité d'application |

| Par conception du châssis | Châssis en C (à col de cygne), à montants droits | Affecte la rigidité, la précision et l'accessibilité de la matrice |

Vous avez du mal à choisir la bonne presse pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des presses de précision adaptées à vos défis de fabrication uniques. Que vous ayez besoin de la vitesse d'une presse mécanique, du contrôle de force d'un système hydraulique ou de la flexibilité programmable d'une presse servo, nos experts vous aideront à sélectionner la solution idéale pour améliorer l'efficacité, la précision et le débit. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment KINTEK peut soutenir vos objectifs de laboratoire et de production !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

Les gens demandent aussi

- Quel rôle joue une presse hydraulique de laboratoire dans la fabrication de batteries tout solides ? Amélioration de la conductivité ionique

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire lors de la préparation de pastilles précurseurs de Ti3AlC2 ?

- Quelle est la fonction d'une presse hydraulique de laboratoire de paillasse pour la FRX ? Maximiser la précision dans l'analyse de Prosopis juliflora

- Qu'est-ce que la méthode du disque de KBr ? Un guide complet pour la préparation des échantillons en spectroscopie IR

- Quelles conditions fondamentales une presse hydraulique de laboratoire offre-t-elle pour les pastilles d'électrolyte à l'état solide ? Améliorer la densité !