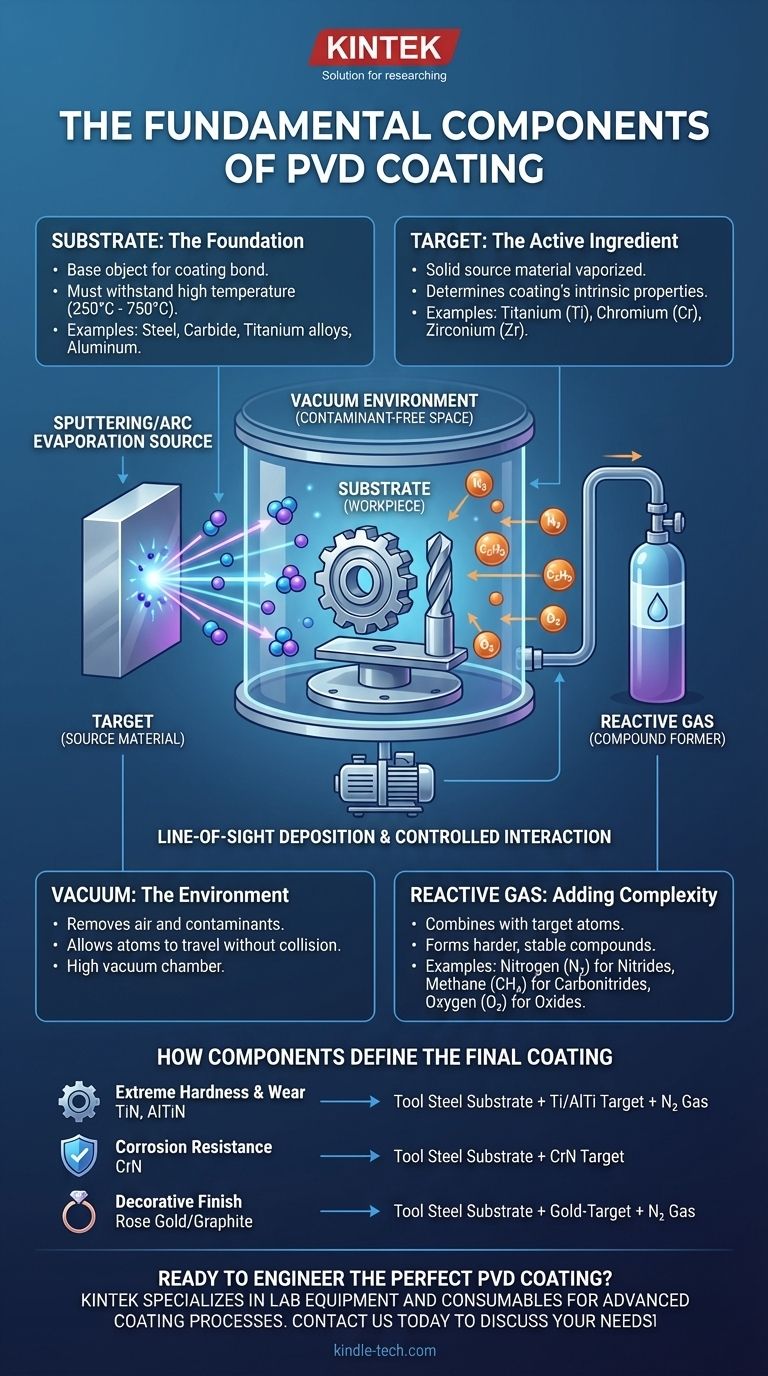

À la base, un processus de revêtement PVD se compose de quatre éléments fondamentaux. Il s'agit du substrat (l'objet à revêtir), de la cible (le matériau source solide pour le revêtement), de l'environnement sous vide où le processus a lieu, et souvent, d'un gaz réactif qui se combine avec le matériau cible pour former le composé de revêtement final. Comprendre comment ces éléments interagissent est la clé pour maîtriser la technologie PVD.

Le dépôt physique en phase vapeur (PVD) n'est pas un matériau unique, mais une famille de processus. Ses "composants" désignent les intrants d'un système : la pièce de base, la source de revêtement et l'environnement contrôlé qui travaillent ensemble pour déposer un film mince conçu et de haute performance.

La Fondation : Le Substrat

Le substrat est simplement la pièce, la partie ou l'objet que vous avez l'intention de revêtir. Le succès du processus PVD dépend fortement du choix et de la préparation de ce composant fondamental.

Ce que fait le substrat

Le substrat fournit la base physique sur laquelle les atomes de revêtement vont se lier. L'état de sa surface, sa propreté et les propriétés de son matériau influencent directement l'adhérence et la performance finale du film PVD.

Matériaux de substrat appropriés

Une large gamme de matériaux peut être revêtue efficacement. Cela inclut presque toutes les familles d'acier (en particulier les aciers rapides et inoxydables), les métaux durs (carbures) et les métaux non ferreux comme le titane, l'aluminium et les alliages de cuivre.

Limitations critiques des matériaux

Certains matériaux ne conviennent pas au PVD. Les matériaux qui "dégazent" (libèrent des gaz piégés) sous vide, tels que les matériaux galvanisés ou le laiton non plaqué, contamineront la chambre et empêcheront la formation d'un revêtement de qualité. Le substrat doit également résister à la température du processus, qui peut varier de 250°C à 750°C.

L'ingrédient actif : Le matériau cible

La cible est le matériau source solide et pur qui est vaporisé pour devenir le revêtement. Le choix de la cible est le facteur principal qui détermine les propriétés intrinsèques du revêtement.

Ce qu'est la cible

Il s'agit généralement d'un bloc ou d'un lingot d'un métal ou d'une céramique spécifique. Les matériaux cibles courants comprennent le Titane (Ti), le Chrome (Cr), le Zirconium (Zr), l'Aluminium (Al) et le Tungstène (W).

Comment la cible devient un revêtement

Le matériau cible solide est converti en vapeur par un processus physique à haute énergie à l'intérieur de la chambre à vide. Les deux méthodes les plus courantes sont :

- Pulvérisation cathodique : La cible est bombardée d'ions énergétiques (souvent de l'Argon), qui délogent ou "pulvérisent" des atomes de sa surface.

- Évaporation par arc cathodique : Un arc électrique à courant élevé se déplace sur la surface de la cible, vaporisant le matériau au point d'arc.

Ces atomes vaporisés traversent ensuite le vide et se condensent sur le substrat, construisant le revêtement atome par atome.

L'environnement : Vide et gaz de processus

L'environnement à l'intérieur de la chambre PVD n'est pas vide ; c'est un espace hautement contrôlé qui est tout aussi critique que les matériaux physiques.

Le rôle essentiel du vide

Le PVD est réalisé sous vide poussé pour deux raisons principales. Premièrement, il élimine l'air et d'autres contaminants qui réagiraient autrement avec le revêtement et le gâcheraient. Deuxièmement, il permet aux atomes de revêtement vaporisés de voyager de la cible au substrat avec peu ou pas de collisions.

Ajouter de la complexité avec les gaz réactifs

Pour créer des revêtements composés plus durs et plus stables, un gaz réactif est souvent introduit dans la chambre. Ce gaz se combine avec les atomes métalliques de la cible lorsqu'ils se déposent sur le substrat.

- L'Azote (N₂) est utilisé pour former des revêtements nitrurés durs (par exemple, TiN, CrN).

- L'Acétylène (C₂H₂) ou le Méthane (CH₄) sont utilisés pour former des revêtements de carbonitrure (par exemple, TiCN) ou de carbone de type diamant (DLC).

- L'Oxygène (O₂) est utilisé pour former des revêtements d'oxyde (par exemple, Al₂O₃).

Comprendre les compromis

La nature physique de ces composants introduit des limitations spécifiques qui doivent être gérées pour un résultat réussi.

Dépôt en ligne de mire

Les atomes vaporisés de la cible se déplacent en ligne droite. Cela signifie que toute surface qui n'est pas directement dans la "ligne de mire" de la cible ne sera pas revêtue. Pour obtenir une couverture uniforme sur des formes complexes, les pièces doivent être soigneusement fixées et tournées pendant le processus.

Sensibilité à la température du substrat

Les températures élevées requises pour une bonne adhérence peuvent être une limitation. Cette chaleur peut altérer les propriétés (par exemple, la trempe) de certains aciers ou autres alliages sensibles à la chaleur, ce qui doit être pris en compte lors de la sélection des matériaux.

Compatibilité des matériaux

Tous les matériaux cibles ne peuvent pas être déposés sur tous les substrats avec le même succès. La compatibilité chimique et physique entre le revêtement et le matériau de base est essentielle pour obtenir la forte liaison atomique qui confère au PVD sa durabilité.

Comment les composants définissent le revêtement final

La combinaison spécifique du substrat, de la cible et du gaz réactif est choisie pour atteindre un objectif d'ingénierie spécifique.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Vous combinerez probablement un substrat en acier à outils avec une cible de Titane ou d'Aluminium-Titane et de l'azote gazeux pour créer un revêtement TiN ou AlTiN.

- Si votre objectif principal est la résistance à la corrosion : Vous associerez un substrat en acier inoxydable à une cible de chrome et de l'azote gazeux pour former un film dense et non réactif de nitrure de chrome (CrN).

- Si votre objectif principal est une finition décorative spécifique : Vous pourriez revêtir un substrat poli avec une cible de zirconium et un mélange précis d'azote et de gaz à base de carbone pour obtenir une couleur spécifique comme l'or rose ou le graphite.

En fin de compte, maîtriser le revêtement PVD, c'est comprendre comment sélectionner et contrôler ces composants fondamentaux pour construire un film mince avec précisément les propriétés dont vous avez besoin.

Tableau récapitulatif :

| Composant | Rôle | Exemples clés |

|---|---|---|

| Substrat | L'objet de base à revêtir | Acier, Carbure, Alliages de titane |

| Cible | Le matériau source solide vaporisé | Titane (Ti), Chrome (Cr), Zirconium (Zr) |

| Vide | Crée un environnement exempt de contaminants | Chambre à vide poussé |

| Gaz réactif | Se combine avec la cible pour former des composés | Azote (N₂), Acétylène (C₂H₂), Oxygène (O₂) |

Prêt à concevoir le revêtement PVD parfait pour votre application ? La bonne combinaison de substrat, de cible et de gaz de processus est essentielle pour obtenir une dureté, une résistance à l'usure ou une protection contre la corrosion supérieures. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de revêtement avancés. Nos experts peuvent vous aider à sélectionner les composants idéaux pour vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de revêtement de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications