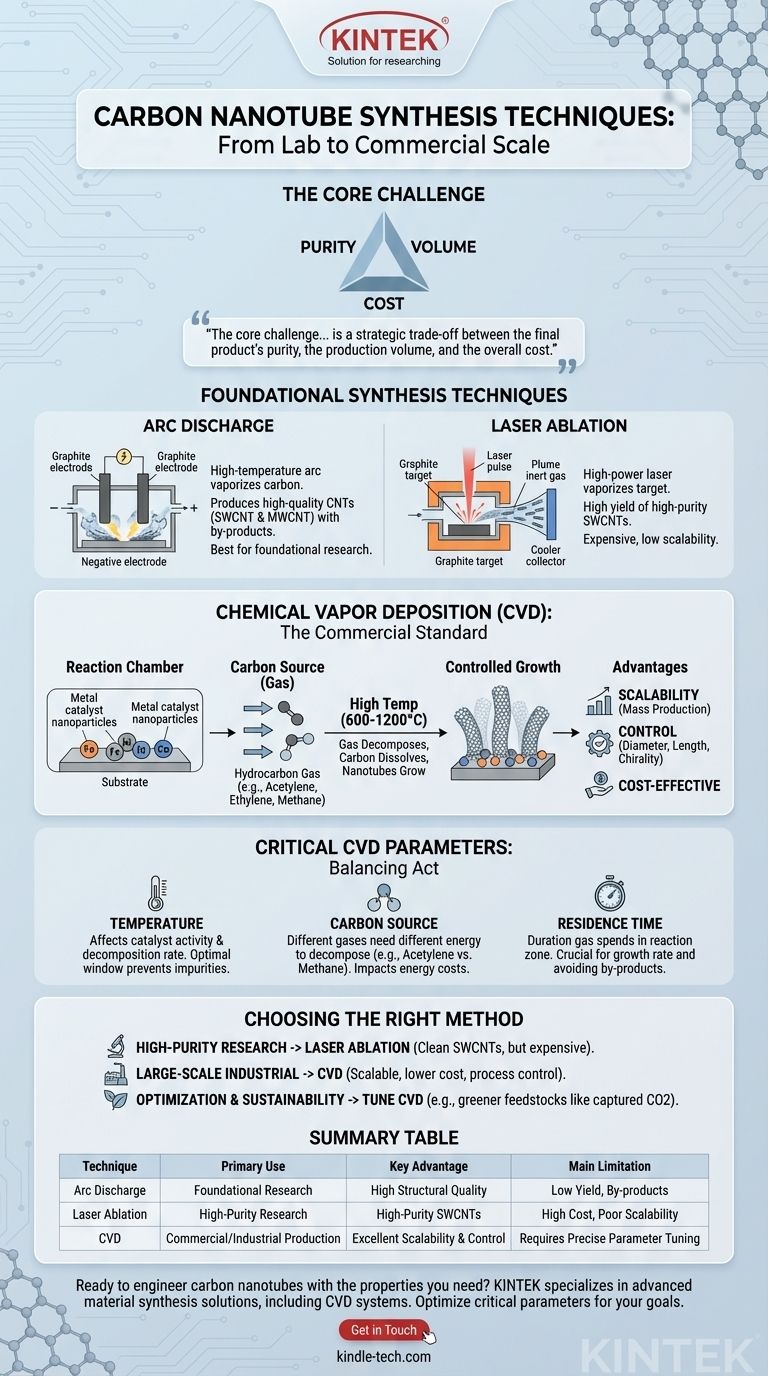

Les principales techniques de synthèse des nanotubes de carbone (NTC) sont la décharge à arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Bien que les deux premières méthodes aient été fondamentales dans les premières recherches, le CVD est devenu le processus dominant pour la production à l'échelle commerciale en raison de son contrôle supérieur et de son évolutivité.

Le défi principal dans la synthèse des nanotubes de carbone n'est pas simplement de les créer, mais de choisir une méthode qui s'aligne avec un objectif spécifique. La décision est un compromis stratégique entre la pureté du produit final, le volume de production et le coût global.

Les techniques de synthèse fondamentales

Les premières méthodes de production de NTC reposent sur des processus à haute énergie pour vaporiser le carbone. Bien que moins courantes pour la production à grande échelle aujourd'hui, elles restent pertinentes pour des applications de recherche spécifiques où la pureté est primordiale.

Décharge à arc

Cette méthode implique la création d'un arc électrique à haute température entre deux électrodes en graphite. La chaleur intense vaporise le carbone de l'électrode positive.

Le carbone vaporisé se recondense ensuite dans une atmosphère contrôlée, formant des nanotubes sur l'électrode négative. Cette technique peut produire des NTC à paroi simple et à paroi multiple de haute qualité structurelle, mais souvent en mélange avec d'autres sous-produits carbonés.

Ablation laser

Dans l'ablation laser, un laser de haute puissance est dirigé vers une cible en graphite à l'intérieur d'un four à haute température. L'impulsion laser vaporise le graphite, créant un panache d'atomes de carbone chauds.

Un gaz inerte circule dans la chambre, transportant les atomes de carbone vers un collecteur plus froid où ils s'auto-assemblent en nanotubes. Cette méthode est connue pour produire un rendement élevé de NTC à paroi simple de haute pureté, mais elle est coûteuse et ne s'adapte pas facilement à l'échelle industrielle.

Dépôt chimique en phase vapeur (CVD) : la norme commerciale

Le CVD est la méthode la plus largement utilisée pour la production industrielle de NTC car elle offre un degré élevé de contrôle sur le produit final à un coût inférieur et un volume plus élevé.

Le processus CVD expliqué

Le processus CVD introduit un gaz hydrocarboné (la source de carbone) dans une chambre de réaction contenant un substrat recouvert de nanoparticules de catalyseur métallique, généralement du fer, du nickel ou du cobalt.

À des températures élevées (600-1200°C), le gaz hydrocarboné se décompose et les atomes de carbone se dissolvent à la surface des particules de catalyseur. Les nanotubes se développent ensuite à partir de ces sites catalytiques.

Pourquoi le CVD domine

Le principal avantage du CVD est son évolutivité. Le processus peut être exécuté en continu et adapté à des substrats de grande surface, ce qui le rend idéal pour la production de masse.

De plus, en contrôlant soigneusement les paramètres du processus, les fabricants peuvent influencer le diamètre, la longueur et même la chiralité des nanotubes, ce qui est difficile avec d'autres méthodes.

Comprendre les compromis et les paramètres critiques

Le succès de toute technique de synthèse, en particulier le CVD, dépend d'une gestion méticuleuse des conditions de fonctionnement. Chaque paramètre représente un levier qui peut être ajusté pour optimiser le rendement, la qualité ou le coût.

L'impact de la température

La température affecte directement l'activité du catalyseur et le taux de décomposition de la source de carbone. Une fenêtre de température optimale est cruciale pour obtenir une croissance de haute qualité sans créer un excès de carbone amorphe ou d'autres impuretés.

Choisir une source de carbone

Différents gaz hydrocarbonés nécessitent différentes quantités d'énergie pour se décomposer. Par exemple, l'acétylène peut être un précurseur direct de NTC, tandis que l'éthylène et le méthane nécessitent plus d'énergie pour la conversion thermique.

Ce choix a un impact direct sur les coûts énergétiques et l'efficacité du processus de synthèse.

L'importance du temps de résidence

Le temps de résidence est la durée pendant laquelle le gaz de la source de carbone reste dans la zone de réaction. S'il est trop court, la source de carbone est gaspillée ; s'il est trop long, des sous-produits peuvent s'accumuler et arrêter la croissance des nanotubes.

Maintenir un temps de résidence optimal est un équilibre critique pour atteindre un taux de croissance élevé et constant.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse nécessite une compréhension claire de votre objectif final, car chaque technique est adaptée à des résultats différents.

- Si votre objectif principal est d'obtenir des échantillons de haute pureté pour la recherche fondamentale : L'ablation laser est souvent préférée pour sa capacité à produire des nanotubes à paroi simple propres, malgré son coût élevé et son faible rendement.

- Si votre objectif principal est les applications industrielles ou commerciales à grande échelle : Le dépôt chimique en phase vapeur (CVD) est le seul choix pratique en raison de son évolutivité, de son coût inférieur et de son contrôle du processus.

- Si votre objectif principal est l'optimisation des processus et la durabilité : Envisagez d'ajuster les paramètres du CVD (comme l'utilisation de matières premières plus écologiques telles que le CO2 capturé ou le méthane pyrolisé) pour réduire les coûts et l'impact environnemental.

En fin de compte, maîtriser la synthèse des nanotubes de carbone consiste à utiliser ces techniques non seulement pour produire un matériau, mais pour en concevoir un avec des propriétés spécifiques pour une application donnée.

Tableau récapitulatif :

| Technique | Utilisation principale | Avantage clé | Principale limitation |

|---|---|---|---|

| Décharge à arc | Recherche fondamentale | Haute qualité structurelle | Faible rendement, sous-produits |

| Ablation laser | Recherche de haute pureté | NTCPS de haute pureté | Coût élevé, faible évolutivité |

| Dépôt chimique en phase vapeur (CVD) | Production commerciale/industrielle | Excellente évolutivité et contrôle | Nécessite un réglage précis des paramètres |

Prêt à concevoir des nanotubes de carbone avec les propriétés dont vous avez besoin ?

Naviguer entre la pureté, le volume et le coût est complexe. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la synthèse de matériaux avancés, y compris les systèmes de dépôt chimique en phase vapeur (CVD). Notre expertise peut vous aider à optimiser les paramètres critiques tels que la température, la source de carbone et le temps de résidence pour atteindre vos objectifs spécifiques de recherche ou de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de synthèse des nanotubes de carbone.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision