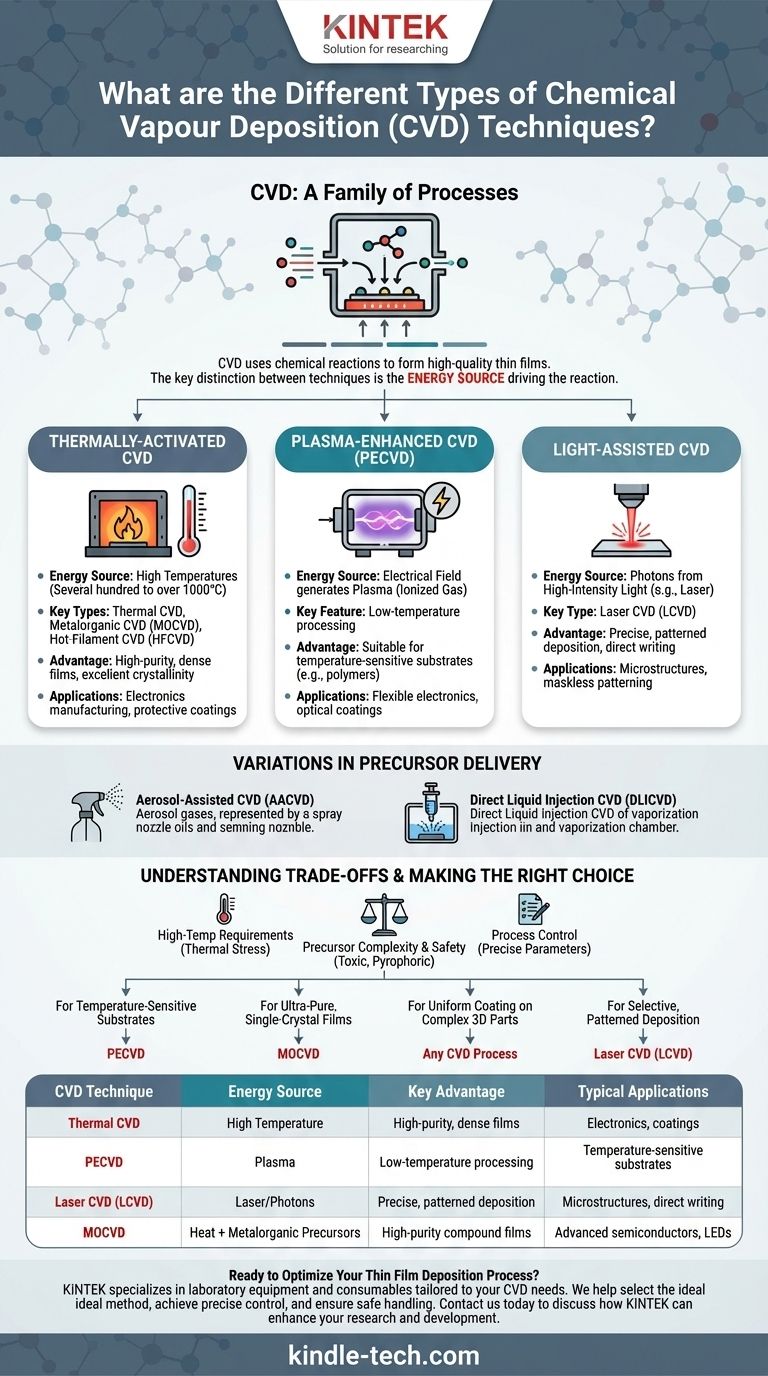

À la base, le dépôt chimique en phase vapeur (CVD) est une famille de processus, et non une technique unique. Les principaux types se distinguent par la manière dont ils fournissent l'énergie nécessaire pour entraîner la réaction chimique qui forme le film mince. Les méthodes clés comprennent le CVD activé thermiquement qui utilise la chaleur, le CVD assisté par plasma (PECVD) qui utilise le plasma, et le CVD assisté par lumière qui utilise des sources comme les lasers.

La différence fondamentale entre les différentes techniques CVD réside dans la source d'énergie utilisée pour initier la réaction chimique. Le choix d'une méthode est une question d'équilibre entre les propriétés du film requises, la tolérance à la chaleur du substrat et la complexité des matériaux précurseurs.

Le principe fondamental du dépôt chimique en phase vapeur

Qu'est-ce que le CVD ?

Le dépôt chimique en phase vapeur est un processus utilisé pour créer des films minces solides de haute qualité et de haute performance. Il implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction.

Ces gaz se décomposent ou réagissent sur une surface de substrat chauffée, laissant derrière eux une couche de matériau solide.

La réaction chimique est essentielle

La caractéristique distinctive du CVD est l'utilisation d'une réaction chimique pour former le film. Cela le distingue des techniques de dépôt physique en phase vapeur (PVD), qui impliquent généralement l'évaporation ou la pulvérisation d'un matériau solide sur le substrat.

La nature chimique du processus permet la création de films très purs, denses et bien cristallisés.

Création de revêtements conformes

Un avantage significatif du CVD est sa capacité à produire des films conformes. Parce que les gaz précurseurs entourent un objet, le processus de dépôt se produit uniformément sur toutes les surfaces.

Cet effet "enveloppant" est idéal pour le revêtement de formes complexes et tridimensionnelles, ce qui est difficile pour les méthodes PVD en ligne de mire.

Principales catégories de techniques CVD

La manière la plus efficace de comprendre les différents types de CVD est de les regrouper par la source d'énergie qui entraîne la réaction chimique critique.

CVD activé thermiquement

Il s'agit de la forme la plus traditionnelle de CVD, qui repose sur des températures élevées (souvent plusieurs centaines à plus de mille degrés Celsius) pour fournir l'énergie nécessaire à la réaction.

Les types spécifiques incluent le CVD thermique, le CVD métal-organique (MOCVD), qui utilise des précurseurs métal-organiques et est vital pour la fabrication d'électronique avancée, et le CVD à filament chaud (HFCVD).

CVD assisté par plasma (PECVD)

Au lieu de se fier uniquement à une chaleur élevée, le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé).

Les espèces hautement réactives au sein du plasma peuvent initier la réaction chimique à des températures beaucoup plus basses que le CVD thermique. Cela rend le PECVD adapté au dépôt de films sur des substrats qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques.

CVD assisté par lumière

Cette catégorie utilise des photons provenant d'une source de lumière de haute intensité pour fournir l'énergie de réaction.

L'exemple le plus courant est le CVD laser (LCVD), où un faisceau laser focalisé peut déposer sélectivement du matériau selon un motif très précis, permettant l'écriture directe de microstructures.

Variations dans l'apport de précurseurs

Certaines méthodes CVD se distinguent non pas par la source d'énergie, mais par la manière dont le précurseur chimique est introduit dans la chambre de réaction.

Le CVD assisté par aérosol (AACVD) utilise un aérosol pour transporter le précurseur, tandis que le CVD par injection directe de liquide (DLICVD) vaporise une quantité précise d'un précurseur liquide directement à l'intérieur d'une chambre chauffée.

Comprendre les compromis

Bien que puissant, le CVD n'est pas sans défis. Comprendre les limites de chaque méthode est essentiel pour prendre une décision éclairée.

Exigences de haute température

L'inconvénient principal du CVD thermique traditionnel est le besoin de très hautes températures. Cela limite les types de matériaux de substrat qui peuvent être utilisés et peut introduire des contraintes thermiques dans le produit final.

Complexité et sécurité des précurseurs

Les processus CVD dépendent de précurseurs chimiques volatils, qui peuvent être coûteux, toxiques ou pyrophoriques (s'enflammant spontanément à l'air). Cela nécessite des systèmes de manipulation, de stockage et de gestion des gaz d'échappement rigoureux.

Contrôle du processus

L'obtention d'une épaisseur, d'une composition et d'une structure cristalline spécifiques du film nécessite un contrôle précis de nombreux paramètres. Ceux-ci incluent la température, la pression, les débits de gaz et les concentrations de précurseurs, ce qui peut rendre l'optimisation du processus complexe.

Faire le bon choix pour votre objectif

Le choix de la méthode CVD appropriée dépend entièrement du matériau que vous déposez et du substrat que vous revêtez.

- Si votre objectif principal est de revêtir un substrat sensible à la température (comme un polymère) : Vous avez besoin d'un processus à basse température, faisant du PECVD le choix idéal.

- Si votre objectif principal est de créer des films monocristallins ultra-purs pour l'électronique haut de gamme : Le contrôle précis offert par le MOCVD est la norme de l'industrie.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe : La nature conforme inhérente à tout processus CVD en fait un choix supérieur aux méthodes PVD en ligne de mire.

- Si votre objectif principal est un dépôt sélectif et structuré sans masques : La précision du CVD laser (LCVD) vous permet d'écrire des motifs directement sur une surface.

En fin de compte, la famille diversifiée des techniques CVD fournit une boîte à outils très polyvalente pour l'ingénierie des matériaux au niveau atomique.

Tableau récapitulatif :

| Technique CVD | Source d'énergie | Avantage clé | Applications typiques |

|---|---|---|---|

| CVD thermique | Haute température | Films denses et de haute pureté | Électronique, revêtements |

| CVD assisté par plasma (PECVD) | Plasma | Traitement à basse température | Substrats sensibles à la température |

| CVD laser (LCVD) | Laser/Photons | Dépôt précis et structuré | Microstructures, écriture directe |

| CVD métal-organique (MOCVD) | Chaleur + Précurseurs métal-organiques | Films composés de haute pureté | Semi-conducteurs avancés, LED |

| CVD assisté par aérosol (AACVD) | Chaleur + Apport par aérosol | Options de précurseurs polyvalentes | Compositions de matériaux complexes |

Prêt à optimiser votre processus de dépôt de films minces ?

Choisir la bonne technique de dépôt chimique en phase vapeur est essentiel pour atteindre les propriétés et les performances de film souhaitées. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables adaptés à vos besoins spécifiques en CVD.

Nous vous aidons à :

- Sélectionner la méthode CVD idéale pour votre substrat et votre application

- Obtenir un contrôle précis de l'épaisseur et de la composition du film

- Mettre en œuvre une manipulation sûre des précurseurs volatils

- Optimiser les paramètres du processus pour des résultats supérieurs

Que vous travailliez avec des matériaux sensibles à la température ou que vous ayez besoin de revêtements ultra-purs pour l'électronique avancée, notre expertise vous assure d'obtenir la bonne solution pour vos exigences de laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions CVD de KINTEK peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces