Essentiellement, les revêtements par dépôt sont largement classés selon leur composition matérielle – principalement en tant que couches métalliques, céramiques et organiques. Ces matériaux fonctionnels sont appliqués sous forme de films minces dans un environnement sous vide pour améliorer fondamentalement les propriétés de surface d'un substrat, telles que la dureté, la résistance à l'usure, la protection contre la corrosion et les performances thermiques.

Le choix d'un revêtement par dépôt ne consiste pas à trouver un seul matériau "optimal". Il s'agit de faire correspondre les propriétés uniques d'un revêtement spécifique – comme la dureté exceptionnelle des céramiques ou la conductivité des métaux – aux exigences de performance précises de votre application.

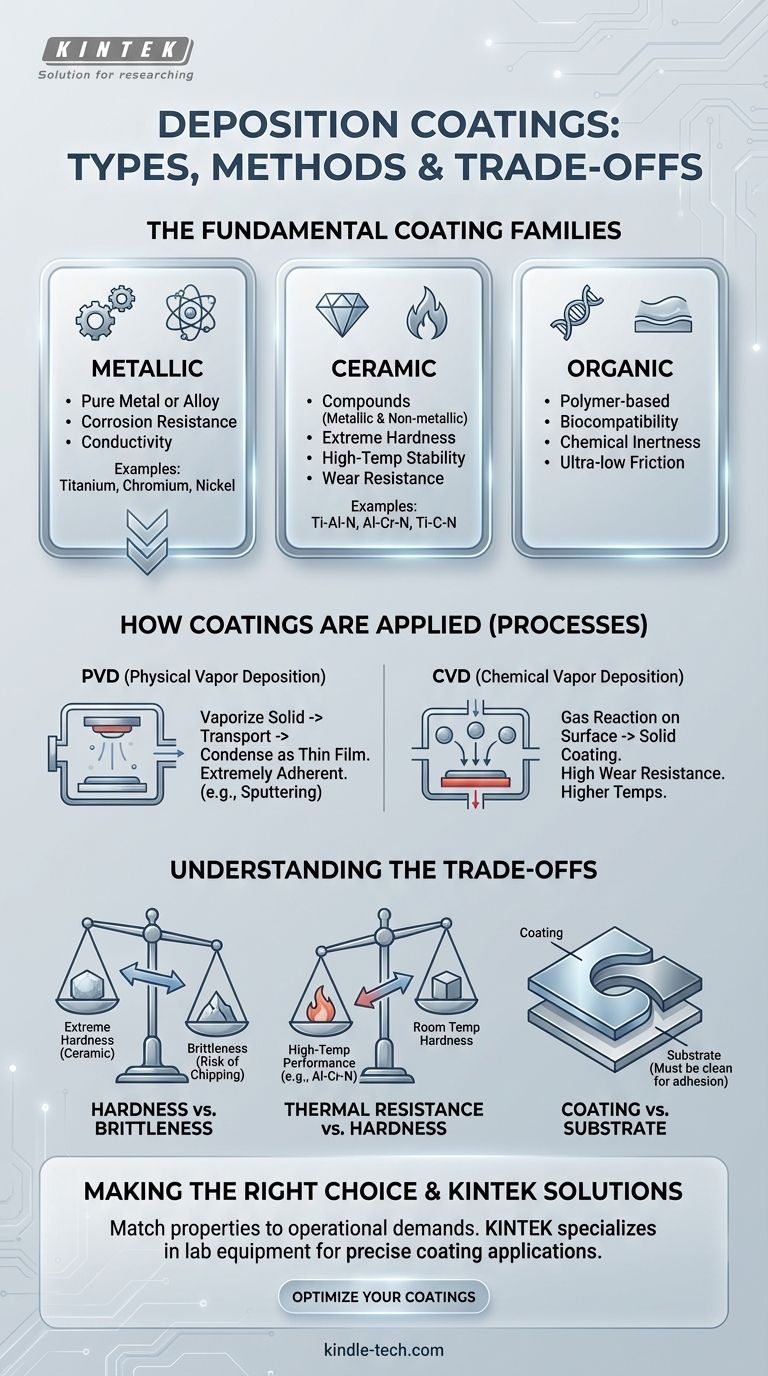

Les familles fondamentales de revêtements

Pour comprendre les revêtements par dépôt, nous devons d'abord les classer par leur matériau de base. Chaque famille offre un profil de forces distinct, adapté à différents défis opérationnels.

Revêtements métalliques

Les revêtements métalliques se composent d'une fine couche d'un métal pur ou d'un alliage. Les exemples courants incluent le titane, le chrome, le nickel, le cuivre et le cadmium.

Ceux-ci sont souvent choisis pour leurs propriétés métalliques intrinsèques. Ils peuvent offrir une excellente résistance à la corrosion, améliorer la conductivité de surface ou servir de barrière protectrice ductile.

Revêtements céramiques

Les revêtements céramiques sont des composés d'éléments métalliques et non métalliques. Ils sont connus pour leur dureté exceptionnelle, leur stabilité à haute température et leur résistance à l'usure et à la corrosion.

Des exemples marquants incluent le nitrure de titane-aluminium (Ti-Al-N), qui augmente considérablement la dureté et la résistance à l'usure tout en réduisant le frottement. Le nitrure d'aluminium-chrome (Al-Cr-N) est apprécié pour sa résistance thermique supérieure, ce qui le rend idéal pour les outils de coupe à grande vitesse.

D'autres céramiques spécialisées comme le carbonitrure de titane (Ti-C-N) offrent une solution solide unique de carbure de titane (TiC) et de nitrure de titane (TiN), offrant une puissante combinaison de dureté et de ténacité.

Revêtements organiques

Bien que moins courants dans les applications industrielles à forte usure, les revêtements organiques sont également appliqués par des processus de dépôt. Ces films à base de polymères peuvent être conçus pour des propriétés spécialisées comme la biocompatibilité, l'inertie chimique ou la création de surfaces à très faible frottement.

Comment les revêtements sont appliqués : une note sur le processus

Il est essentiel de distinguer le matériau du revêtement de la méthode d'application. Les références mentionnent la pulvérisation cathodique, qui est une méthode, pas un type de revêtement. La méthode appartient à une famille plus large de processus appelée dépôt physique en phase vapeur.

Dépôt physique en phase vapeur (PVD)

Le PVD englobe un ensemble de techniques de dépôt sous vide où un matériau est transformé en vapeur, transporté à travers une chambre à vide et condensé sur un substrat sous forme de film mince.

Des méthodes comme la pulvérisation cathodique (y compris la pulvérisation cathodique DC, RF et magnétron) relèvent de cette catégorie. En PVD, le matériau de revêtement commence sous forme solide avant d'être vaporisé, ce qui donne un film extrêmement adhérent et de haute pureté.

Dépôt chimique en phase vapeur (CVD)

Le CVD est l'autre méthode de dépôt majeure. Dans ce processus, le substrat est exposé à des gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent ou réagissent à la surface du substrat, formant le revêtement solide désiré. Le CVD est souvent utilisé pour des revêtements épais et très résistants à l'usure, mais nécessite généralement des températures plus élevées que le PVD.

Comprendre les compromis

Le choix d'un revêtement nécessite d'équilibrer des propriétés concurrentes. Aucune solution unique n'est parfaite pour chaque scénario, et comprendre les compromis est essentiel pour prendre une décision éclairée.

Dureté vs. Fragilité

Les revêtements céramiques extrêmement durs, bien qu'excellents pour résister à l'usure abrasive, peuvent parfois être plus fragiles que leurs homologues métalliques. Le choix implique souvent de trouver un équilibre entre un revêtement qui ne s'usera pas et un revêtement qui ne s'écaillera pas ou ne se fracturera pas sous l'impact.

Résistance thermique vs. Dureté

Les propriétés d'un revêtement peuvent changer considérablement avec la température. Par exemple, l'Al-Cr-N maintient mieux son intégrité et ses performances à haute température que de nombreux autres revêtements, ce qui en fait le choix supérieur pour les applications générant une chaleur importante, même si un autre revêtement pourrait être plus dur à température ambiante.

Revêtement vs. Substrat

La performance finale d'une pièce revêtue est fonction à la fois du revêtement et du matériau du substrat. Un revêtement n'est aussi bon que son adhérence. Le substrat doit être correctement nettoyé et préparé pour assurer la liaison "extrêmement adhérente" pour laquelle les processus de dépôt sont connus.

Faire le bon choix pour votre application

Pour sélectionner le revêtement approprié, vous devez d'abord définir votre principal défi opérationnel. Utilisez ce qui suit comme guide.

- Si votre objectif principal est une résistance extrême à l'usure et une dureté élevée : Envisagez des revêtements céramiques avancés comme le nitrure de titane-aluminium (Ti-Al-N) ou le carbonitrure de titane (Ti-C-N) pour leur durabilité supérieure.

- Si votre objectif principal est la performance à haute température : Privilégiez un revêtement à haute stabilité thermique, tel que le nitrure d'aluminium-chrome (Al-Cr-N), en particulier pour l'usinage à grande vitesse ou les outils de travail à chaud.

- Si votre objectif principal est la résistance à la corrosion ou la conductivité électrique : Un revêtement métallique pur comme le titane, le nickel ou le chrome peut fournir la solution la plus directe et la plus efficace.

En fin de compte, le revêtement le plus efficace est une extension du composant lui-même, précisément conçu pour surmonter ses limites environnementales et opérationnelles spécifiques.

Tableau récapitulatif :

| Type de revêtement | Propriétés clés | Applications courantes |

|---|---|---|

| Métallique | Résistance à la corrosion, conductivité électrique | Composants aérospatiaux, pièces électroniques |

| Céramique | Dureté extrême, stabilité à haute température | Outils de coupe, machines industrielles |

| Organique | Biocompatibilité, inertie chimique | Dispositifs médicaux, surfaces spécialisées |

Prêt à optimiser vos composants avec le bon revêtement par dépôt ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour les applications de revêtement précises. Que vous ayez besoin de revêtements céramiques durables pour des outils à forte usure ou de couches métalliques conductrices pour l'électronique, nos solutions sont adaptées pour répondre aux exigences uniques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les performances et la longévité de votre projet !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à presse à chaud sous vide pour stratification et chauffage

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quelle est la construction et le fonctionnement du dépôt chimique en phase vapeur ? Un guide pour la fabrication de films minces de haute pureté

- Quel est le processus de la MOCVD en nanotechnologie ? Croissance de précision de couches minces pour les semi-conducteurs

- Quelle est la fonction principale des gaz porteurs en CVD ? Rôle essentiel dans la croissance uniforme des films et le transport des gaz

- Pourquoi l'argon est-il utilisé dans la pulvérisation cathodique ? Obtenez un dépôt de film mince pur et de haute qualité

- Quelles informations un thermocouple au bas du substrat fournit-il en LCVD ? Maîtriser le contrôle précis de la température

- Quel est le taux de dépôt par pulvérisation cathodique ? Un guide pour contrôler votre processus de couche mince

- Quelle est la principale différence entre l'ALD et le CVD ? Précision contre Vitesse dans le dépôt de couches minces

- Qu'est-ce que la pulvérisation cathodique dans les semi-conducteurs ? Un guide du dépôt de couches minces de précision