Fondamentalement, le traitement thermique de l'acier implique une séquence contrôlée d'opérations de chauffage et de refroidissement visant à modifier intentionnellement la microstructure interne du métal. Les principaux procédés sont le recuit, la normalisation, la trempe (qui implique la trempe et le revenu) et la cémentation. Chaque procédé est conçu pour obtenir un ensemble spécifique de propriétés mécaniques, telles que la mollesse, la dureté, la ténacité ou la résistance à l'usure.

La clé pour comprendre le traitement thermique est de le considérer non pas comme une liste de recettes distinctes, mais comme une boîte à outils pour manipuler un compromis unique : l'équilibre entre la dureté et la ténacité. En contrôlant les vitesses de chauffage et de refroidissement, vous contrôlez précisément la structure interne de l'acier pour répondre à une exigence d'ingénierie spécifique.

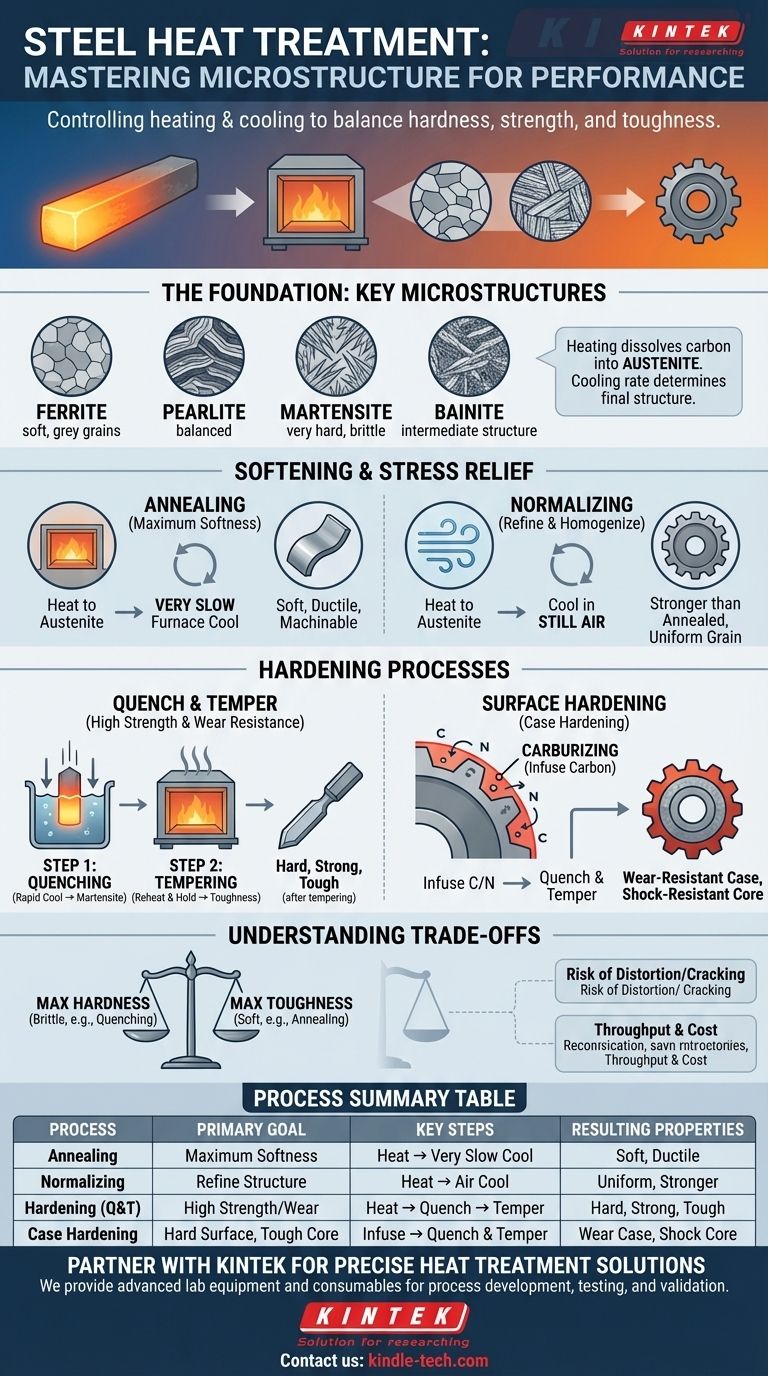

Le Fondement : Pourquoi Traiter Thermiquement l'Acier ?

Les propriétés de l'acier sont déterminées par sa structure cristalline microscopique, ou microstructure. Le traitement thermique fonctionne en transformant cette structure d'une forme à une autre.

Le Rôle de la Température et du Carbone

Chauffer l'acier au-dessus d'une température critique (la température d'austénitisation) dissout le carbone dans une structure uniforme appelée austénite.

La manière dont vous refroidissez l'acier à partir de cet état austénitique détermine la microstructure finale et, par conséquent, ses propriétés mécaniques.

Les Microstructures Clés

- Ferrite : Une structure molle et ductile formée par un refroidissement très lent.

- Perlite : Un mélange de ferrite et de carbure de fer dur, formé par un refroidissement modéré. Elle offre un équilibre entre résistance et ductilité.

- Martensite : Une structure très dure, cassante et aciculaire formée par un refroidissement rapide (trempe). C'est la base de la plupart des opérations de durcissement.

- Bainite : Une structure dont les propriétés se situent entre celles de la perlite et de la martensite, formée par des vitesses de refroidissement spécifiques.

Procédés d'Adoucissement et de Soulagement des Contraintes

Ces procédés sont généralement utilisés pour faciliter l'usinage, le formage de l'acier ou pour éliminer les contraintes internes accumulées lors de la fabrication.

Recuit : Pour une Mollesse Maximale

Le recuit implique de chauffer l'acier dans la région de l'austénite, puis de le refroidir extrêmement lentement, souvent en le laissant à l'intérieur du four pendant qu'il refroidit.

Ce processus de refroidissement lent produit une microstructure de perlite et de ferrite grossière, résultant dans l'état le plus mou, le plus ductile et le plus facilement usinable pour l'acier.

Normalisation : Pour Affiner et Homogénéiser

La normalisation implique également un chauffage jusqu'à la plage austénitique, mais l'acier est ensuite refroidi à l'air calme.

Cette vitesse de refroidissement plus rapide produit une structure de grain plus fine et plus uniforme que le recuit. Le résultat est un acier légèrement plus dur et plus résistant qu'un acier recuit, mais moins cassant qu'un acier trempé. Il est souvent utilisé pour améliorer la cohérence des pièces brutes de forgeage ou de laminage.

Procédés de Durcissement

Le durcissement est un processus en deux étapes utilisé pour créer une combinaison de haute résistance, de résistance à l'usure et de ténacité adéquate.

Étape 1 : Trempe pour une Dureté Maximale

Premièrement, l'acier est chauffé pour former de l'austénite, puis refroidi rapidement en le plongeant dans un milieu de trempe comme l'eau, l'huile ou l'air forcé.

Ce refroidissement rapide, ou trempe, empêche la formation de structures plus molles et transforme plutôt l'austénite en martensite, la microstructure la plus dure possible. Dans cet état après trempe, l'acier est extrêmement dur mais aussi très cassant et inadapté à la plupart des applications.

Étape 2 : Revenu pour la Ténacité

Après la trempe, la pièce cassante doit être réchauffée à une température plus basse (inférieure à la température d'austénitisation) et maintenue pendant un temps spécifique. Ce processus est appelé revenu.

Le revenu soulage les contraintes internes dues à la trempe et permet à une partie de la martensite de se transformer, réduisant la dureté mais augmentant considérablement la ténacité. Plus la température de revenu est élevée, plus l'acier devient mou et tenace.

Durcissement de Surface (Cémentation)

La cémentation crée une pièce avec une coquille extérieure dure et résistante à l'usure (la « surface ») et un noyau intérieur plus mou et plus tenace. Ceci est idéal pour les composants tels que les engrenages et les roulements qui doivent résister à l'usure de surface tout en supportant des charges d'impact.

Carburation

La carburation est la méthode la plus courante. Elle implique de chauffer un acier à faible teneur en carbone dans une atmosphère riche en carbone. Le carbone diffuse à la surface de la pièce.

Une fois le carbone infusé, la pièce est trempée et revenue. Cela durcit la surface riche en carbone en martensite tandis que le noyau à faible teneur en carbone reste plus mou et plus tenace.

Autres Méthodes de Surface

D'autres méthodes telles que la nitruration (infusion d'azote) ou le durcissement par induction (utilisation de champs électromagnétiques pour chauffer rapidement uniquement la surface) peuvent obtenir des résultats similaires sans modifier la composition chimique de la couche superficielle.

Comprendre les Compromis

Le traitement thermique n'est pas une solution miracle ; chaque processus implique d'équilibrer des propriétés et des risques concurrents.

Le Dilemme Dureté vs Ténacité

C'est le compromis le plus fondamental. Les procédés qui maximisent la dureté (comme la trempe) créent intrinsèquement un matériau cassant. Les procédés qui augmentent la ténacité (comme le revenu et le recuit) le font au détriment de la dureté et de la résistance.

Risque de Déformation et de Fissuration

Les changements de température rapides et les transformations structurelles impliquées dans la trempe introduisent d'énormes contraintes internes. Si elles ne sont pas gérées avec soin, ces contraintes peuvent provoquer le gauchissement, la déformation ou même la fissuration de la pièce pendant le processus.

Débit et Coût

Les processus avec des cycles de refroidissement très longs, comme le recuit complet, peuvent prendre de nombreuses heures et consommer beaucoup d'énergie, ce qui augmente le coût final du composant. La trempe et le revenu sont une opération beaucoup plus rapide, mais plus complexe.

Choisir le Bon Procédé pour Votre Objectif

Votre choix de traitement thermique doit être directement lié à l'application finale du composant en acier.

- Si votre objectif principal est une usinabilité ou une formabilité maximale : Choisissez le recuit pour mettre l'acier dans son état le plus mou possible.

- Si votre objectif principal est une haute résistance et une résistance à l'usure : Utilisez le durcissement (trempe et revenu) pour créer une structure martensitique dure et tenace.

- Si votre objectif principal est une surface résistante à l'usure avec un noyau résistant aux chocs : Utilisez un procédé de cémentation comme la carburation.

- Si votre objectif principal est d'améliorer l'uniformité structurelle d'une pièce brute : Utilisez la normalisation comme étape préparatoire ou finale.

En fin de compte, le traitement thermique vous permet d'adapter précisément les propriétés de l'acier pour répondre aux exigences de presque tous les défis d'ingénierie.

Tableau Récapitulatif :

| Procédé | Objectif Principal | Étapes Clés | Propriétés Résultantes |

|---|---|---|---|

| Recuit | Mollesse Maximale / Soulagement des Contraintes | Chauffer à l'austénite, puis refroidissement très lent au four | Mou, ductile, facile à usiner |

| Normalisation | Affiner & Homogénéiser la Structure du Grain | Chauffer à l'austénite, puis refroidir à l'air calme | Plus résistant et plus dur que le recuit, structure uniforme |

| Durcissement (Trempe & Revenu) | Haute Résistance & Résistance à l'Usure | Chauffer à l'austénite, tremper (refroidissement rapide), puis revenir | Dur, résistant et tenace (après revenu) |

| Cémentation | Surface Dure, Noyau Ténace | Infuser du carbone/azote dans la surface, puis tremper et revenir | Surface résistante à l'usure, noyau résistant aux chocs |

Prêt à Spécifier le Traitement Thermique Parfait pour Vos Composants en Acier ?

Choisir le bon procédé de traitement thermique est essentiel pour obtenir l'équilibre précis de dureté, de résistance et de ténacité que votre application exige. Les experts de KINTEK sont là pour vous aider à naviguer dans ces décisions critiques.

Nous fournissons l'équipement de laboratoire avancé et les consommables dont vous avez besoin pour développer, tester et valider vos procédés de traitement thermique, garantissant des résultats cohérents et de haute qualité.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir les besoins spécifiques de votre laboratoire en métallurgie et en essais de matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée