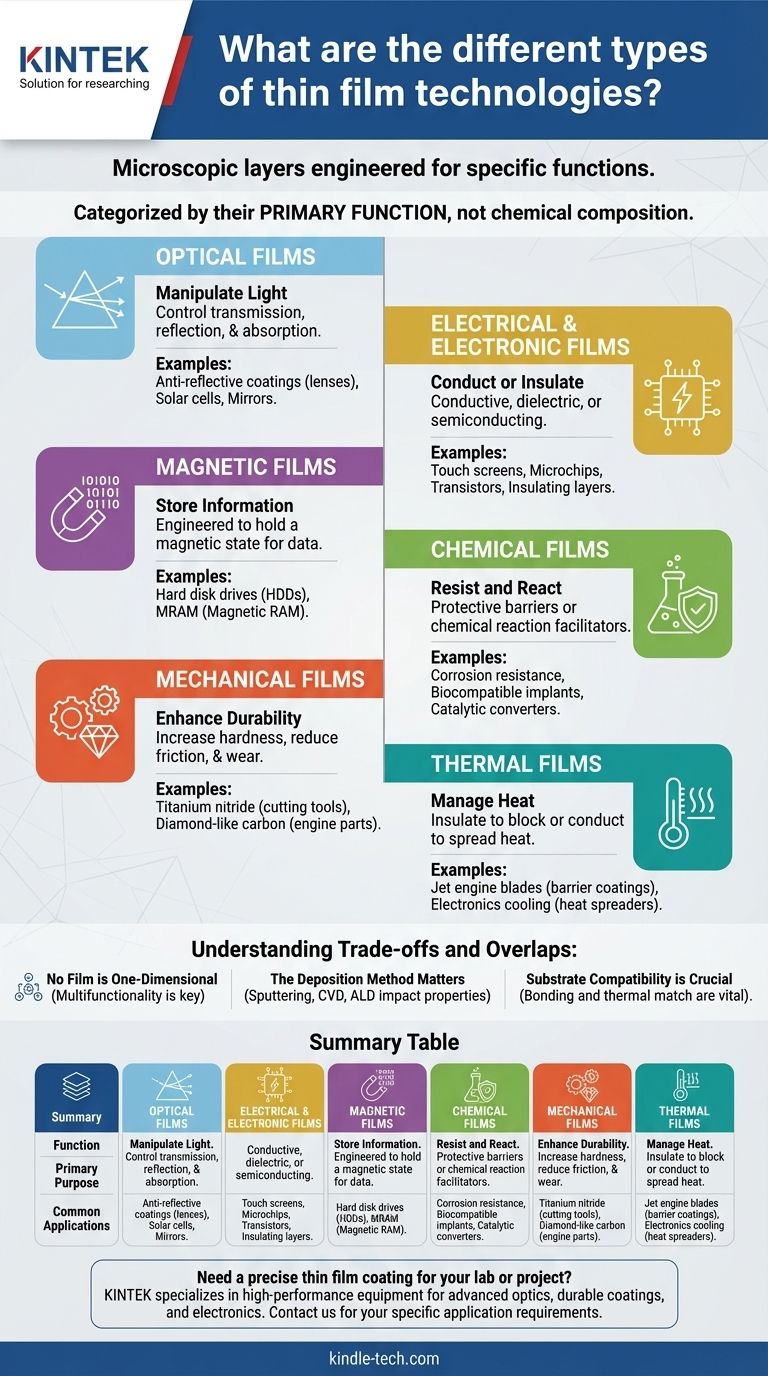

Dans le monde des matériaux avancés, les couches minces sont des couches microscopiques conçues pour remplir une fonction spécifique à la surface d'un substrat. Les principaux types sont classés en fonction de leur propriété dominante : films optiques, électriques/électroniques, magnétiques, chimiques, mécaniques et thermiques. Chaque classe est définie non pas par un seul matériau, mais par le comportement physique ou chimique qu'elle est conçue pour présenter.

Le point essentiel à retenir est que la technologie des couches minces est classée en fonction de sa fonction principale, et non de sa composition chimique. Comprendre l'application visée — qu'il s'agisse de manipuler la lumière, de conduire l'électricité ou de résister à l'usure — est la première étape pour identifier le type de film correct.

Les catégories fonctionnelles des couches minces

La classification d'une couche mince est le reflet direct du problème qu'elle résout. Bien qu'un seul film puisse présenter de multiples propriétés, il est généralement regroupé en fonction de sa caractéristique technique la plus critique.

1. Films optiques : Manipulation de la lumière

Les films optiques sont conçus pour modifier les propriétés de la lumière lorsqu'elle traverse une surface ou s'y réfléchit. Leur objectif principal est de contrôler la transmission, la réflexion et l'absorption à des longueurs d'onde spécifiques.

Les applications courantes comprennent les revêtements antireflets sur les verres de lunettes et les objectifs d'appareils photo, les revêtements réfléchissants pour les miroirs et les revêtements spécialisés sur les cellules solaires pour maximiser l'absorption de la lumière.

2. Films électriques et électroniques : Conduction et isolation

Cette vaste catégorie couvre les films basés sur leurs propriétés électriques. Ils peuvent être hautement conducteurs, hautement isolants (diélectriques) ou semi-conducteurs.

Ces films constituent la base de l'électronique moderne. Les exemples incluent les couches conductrices transparentes dans les écrans tactiles, les oxydes de grille isolants dans les transistors et les couches semi-conductrices qui forment les parties actives des microcircuits.

3. Films magnétiques : Stockage d'informations

Les films magnétiques sont conçus pour conserver un état magnétique, ce qui leur permet de stocker des données. La capacité à contrôler précisément les domaines magnétiques au sein de ces couches microscopiques est cruciale.

L'utilisation la plus importante de ces films a été dans le stockage de données, comme les plateaux à l'intérieur des disques durs (HDD) et dans le développement de technologies telles que la mémoire vive à accès aléatoire magnétorésistive (MRAM).

4. Films chimiques : Résistance et réaction

Les films chimiques sont conçus pour interagir avec leur environnement. Leur objectif est généralement de servir de barrière protectrice ou de faciliter une réaction chimique.

Cela inclut les films qui offrent une résistance à la corrosion sur les pièces métalliques, créent des surfaces biocompatibles sur les implants médicaux ou agissent comme catalyseurs dans des applications telles que les convertisseurs catalytiques automobiles.

5. Films mécaniques : Amélioration de la durabilité

Les films mécaniques sont appliqués sur une surface pour améliorer ses propriétés physiques. Les objectifs principaux sont d'augmenter la dureté, de réduire la friction (lubricité) et d'améliorer la résistance à l'usure et à l'abrasion.

On les appelle souvent des « revêtements durs ». Les exemples courants incluent les revêtements de nitrure de titane qui donnent aux outils de coupe leur couleur dorée caractéristique et une excellente rétention du tranchant, ainsi que les revêtements de carbone amorphe hydrogéné (DLC) sur les pièces de moteur pour réduire la friction.

6. Films thermiques : Gestion de la chaleur

Les films thermiques sont conçus pour contrôler le flux de chaleur. Ils peuvent agir soit comme isolants pour bloquer la chaleur, soit comme conducteurs pour la dissiper d'une zone critique.

Les applications haute performance comprennent les revêtements de barrière thermique qui protègent les aubes de turbine des moteurs à réaction des températures extrêmes et les dissipateurs thermiques utilisés dans l'électronique compacte pour éviter la surchauffe.

Comprendre les compromis et les chevauchements

La sélection ou la conception d'une couche mince est rarement une tâche simple. La performance réelle d'un film dépend d'un équilibre entre les propriétés et de la méthode utilisée pour le créer.

Aucun film n'est unidimensionnel

Un seul film mince doit souvent remplir de multiples fonctions. Par exemple, le revêtement d'un écran de smartphone doit être optiquement transparent (optique), électriquement conducteur pour la détection tactile (électrique) et suffisamment dur pour résister aux rayures (mécanique). Cette multifonctionnalité est un défi central en ingénierie des matériaux.

La méthode de dépôt est importante

La manière dont une couche mince est appliquée — un processus connu sous le nom de dépôt — a un impact profond sur ses propriétés finales. Les méthodes telles que la pulvérisation cathodique, le dépôt chimique en phase vapeur et le dépôt par couches atomiques déterminent la densité, la pureté, la contrainte interne et l'uniformité du film, qui affectent tous sa performance.

La compatibilité avec le substrat est cruciale

Un film n'est aussi bon que son adhérence au matériau sous-jacent, ou substrat. Les désaccords dans la dilatation thermique ou une mauvaise adhérence entre le film et le substrat peuvent entraîner une délaminage, une fissuration et une défaillance complète du composant.

Choisir le bon film pour votre application

Votre choix final dépend entièrement du problème principal que vous devez résoudre.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Vous devez étudier les films mécaniques tels que le carbone amorphe hydrogéné (DLC) ou le nitrure de titane (TiN).

- Si votre objectif principal est le stockage ou la détection de données : Les films minces magnétiques sont la technologie fondamentale pour votre application.

- Si votre objectif principal est la gestion de la lumière pour les écrans ou l'optique : Les films optiques, tels que les revêtements antireflets ou filtrants, sont votre point de départ.

- Si votre objectif principal est la microélectronique : Vous travaillerez avec une pile complexe de films électriques, électroniques et isolants pour construire des dispositifs fonctionnels.

- Si votre objectif principal est la protection contre la corrosion ou la biocompatibilité : Les films chimiques conçus comme des couches barrières sont la catégorie la plus pertinente.

Comprendre ces catégories fonctionnelles vous permet de sélectionner et d'ingénieriser des matériaux avec précision pour presque tous les défis technologiques.

Tableau récapitulatif :

| Fonction | Objectif principal | Applications courantes |

|---|---|---|

| Optique | Contrôler la transmission/réflexion de la lumière | Revêtements antireflets, cellules solaires, miroirs |

| Électrique/Électronique | Conduire ou isoler l'électricité | Écrans tactiles, microcircuits, transistors |

| Magnétique | Stocker des données via l'état magnétique | Disques durs (HDD), MRAM |

| Chimique | Résister à la corrosion ou faciliter les réactions | Implants médicaux, convertisseurs catalytiques |

| Mécanique | Améliorer la dureté et réduire l'usure | Outils de coupe (ex. : TiN), pièces de moteur (DLC) |

| Thermique | Gérer le flux de chaleur (isoler ou conduire) | Aubes de moteur à réaction, refroidissement électronique |

Besoin d'un revêtement de couche mince précis pour votre laboratoire ou votre projet ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour le dépôt de couches minces. Que vous développiez des optiques avancées, des revêtements mécaniques durables ou l'électronique de nouvelle génération, nos solutions garantissent la pureté, l'uniformité et l'adhérence qu'exige votre recherche. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et vos exigences en matière de matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température