Bien que les fours rotatifs excellent en matière de chauffage uniforme, leurs principaux inconvénients découlent directement de leur complexité mécanique et de la nature dynamique de leur fonctionnement. Ces défis se manifestent par des exigences de maintenance plus élevées, un potentiel de dégradation des matériaux et des coûts d'exploitation importants par rapport aux conceptions de fours statiques plus simples.

Le compromis fondamental d'un four rotatif est clair : vous obtenez un mélange de matériaux et une uniformité de température supérieurs au prix d'une complexité mécanique accrue, d'une maintenance plus élevée et du risque d'endommager le matériau traité.

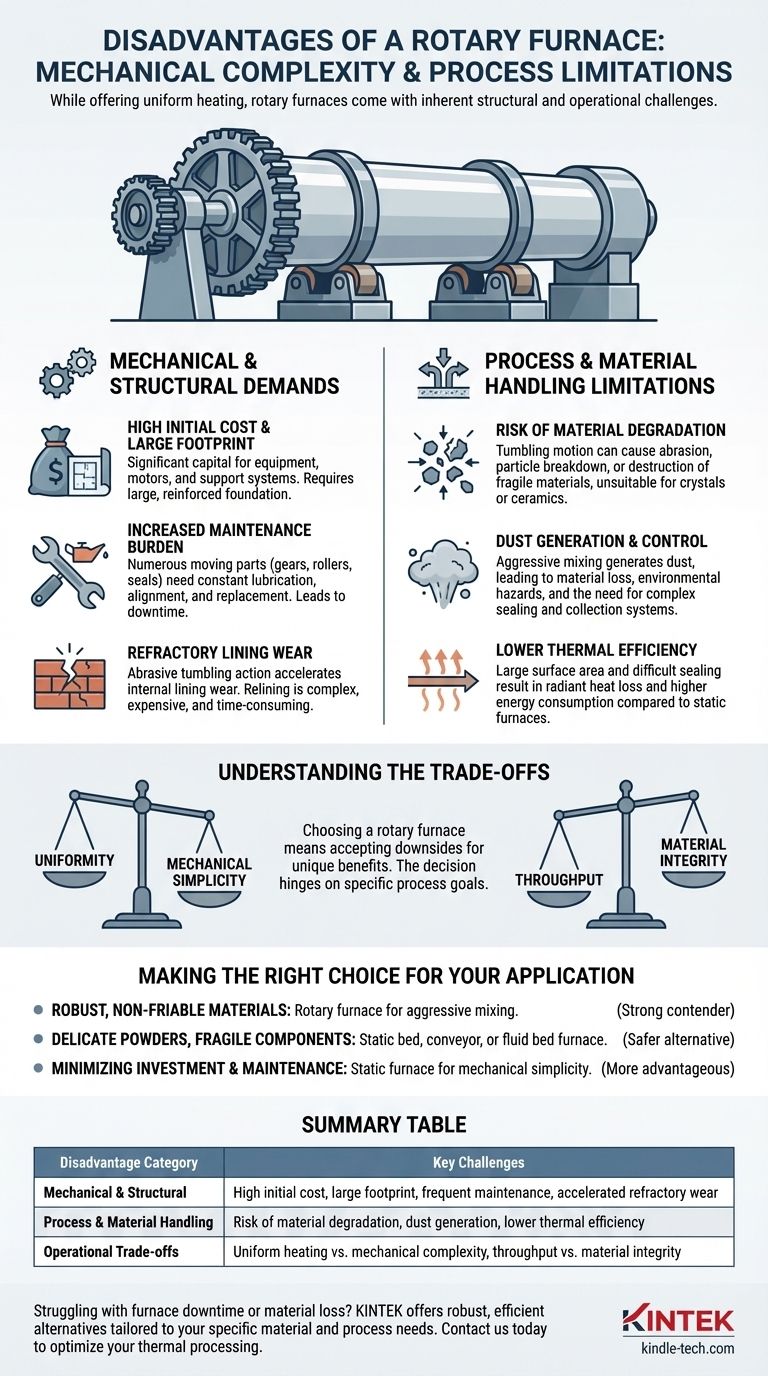

Les exigences mécaniques et structurelles

La conception d'un four rotatif introduit plusieurs défis structurels et de maintenance inhérents qui ne sont pas présents dans les alternatives statiques.

Coût initial élevé et grande empreinte

Un four rotatif est un équipement d'investissement important. Son long corps cylindrique, couplé aux moteurs, engrenages et systèmes de roues de support nécessaires à la rotation, entraîne un coût d'achat et d'installation initial élevé.

Ces systèmes exigent également une empreinte physique substantielle, nécessitant une grande fondation renforcée pour supporter le poids et les charges dynamiques du récipient rotatif.

Charge de maintenance accrue

Contrairement à un four statique, un four rotatif contient de nombreuses pièces mobiles. L'engrenage d'entraînement, les rouleaux de support et les joints aux extrémités d'alimentation et de décharge sont tous soumis à des contraintes mécaniques et à une usure constantes.

Cela nécessite un programme d'entretien préventif rigoureux pour gérer la lubrification, l'alignement et le remplacement des composants, ce qui entraîne une augmentation des temps d'arrêt et des coûts d'exploitation sur la durée de vie du four.

Usure du revêtement réfractaire

Le culbutage constant du matériau à l'intérieur du four crée un environnement abrasif. Cette action accélère l'usure du revêtement réfractaire interne bien plus que dans un four statique.

Le re-revêtement d'un four rotatif est une procédure complexe, longue et coûteuse qui représente un coût d'exploitation important à long terme.

Limitations du processus et de la manipulation des matériaux

L'action même qui assure un chauffage uniforme – le mouvement de culbutage – peut être un inconvénient majeur pour certains matériaux et processus.

Risque de dégradation des matériaux

Le mouvement de culbutage ne convient pas à tous les matériaux. Il peut facilement provoquer l'abrasion, la fragmentation des particules ou la destruction pure et simple de substances fragiles ou friables.

Cela fait des fours rotatifs un mauvais choix pour les cristaux délicats, certains composants céramiques ou tout matériau où le maintien d'une taille et d'une forme de particule spécifiques est essentiel.

Génération et contrôle de la poussière

L'action de mélange agressive génère inévitablement de la poussière, en particulier lors du traitement de poudres ou de matériaux granulaires.

Cela crée plusieurs problèmes, notamment des pertes de matériaux, des risques environnementaux et de sécurité potentiels, et la nécessité de systèmes complexes d'étanchéité et de collecte de poussière, ce qui ajoute au coût et à la complexité du four.

Efficacité thermique inférieure

La grande enveloppe rotative du four a une surface massive, ce qui entraîne une perte de chaleur rayonnante importante. De plus, il est notoirement difficile d'obtenir un joint parfait et étanche aux gaz à l'entrée et à la sortie d'un tube rotatif.

Ces facteurs entraînent souvent une efficacité thermique globale inférieure et une consommation d'énergie plus élevée par rapport à un four statique bien scellé et isolé.

Comprendre les compromis

Choisir un four rotatif signifie accepter consciemment ses inconvénients pour bénéficier de ses avantages uniques. La décision ne porte pas sur le four "le meilleur", mais sur celui qui présente le bon ensemble de compromis pour votre objectif spécifique.

Uniformité vs. Simplicité mécanique

Le principal avantage d'un four rotatif est une uniformité de température et un mélange de matériaux inégalés. Cependant, cela est réalisé grâce à un système mécanique complexe. Un four à caisson statique ou un four à convoyeur offre une simplicité mécanique et une maintenance réduite, mais ne peut égaler l'intensité du mélange.

Débit vs. Intégrité des matériaux

Un four rotatif continu peut offrir un débit élevé pour les matériaux en vrac. Le compromis est le risque constant d'abrasion et de dégradation des particules. Si la préservation de l'intégrité physique de votre matériau est la priorité absolue, le potentiel de dommages pendant le traitement peut être un risque inacceptable.

Faire le bon choix pour votre application

Les propriétés de votre matériau et les objectifs de votre processus sont le guide ultime pour choisir l'équipement de traitement thermique approprié.

- Si votre objectif principal est de traiter des matériaux robustes et non friables qui nécessitent un mélange agressif : Un four rotatif est probablement un candidat solide, car sa force principale s'aligne parfaitement avec vos besoins.

- Si votre objectif principal est de traiter des poudres délicates, des composants fragiles ou des matériaux sensibles à l'abrasion : Le risque de dégradation des matériaux fait d'un four à lit statique, à convoyeur ou à lit fluidisé une alternative beaucoup plus sûre.

- Si votre objectif principal est de minimiser les investissements en capital, les coûts de maintenance et la complexité opérationnelle : La simplicité mécanique et l'entretien réduit d'une conception de four statique seront plus avantageux.

En fin de compte, la sélection du four correct nécessite une compréhension claire des compromis inhérents à sa conception et de la manière dont ils s'alignent avec vos exigences de processus spécifiques.

Tableau récapitulatif :

| Catégorie d'inconvénients | Principaux défis |

|---|---|

| Mécanique et structurelle | Coût initial élevé, grande empreinte, maintenance fréquente, usure accélérée des réfractaires |

| Processus et manipulation des matériaux | Risque de dégradation des matériaux, génération de poussière, efficacité thermique inférieure |

| Compromis opérationnels | Chauffage uniforme vs. complexité mécanique, débit vs. intégrité des matériaux |

Vous rencontrez des problèmes de temps d'arrêt du four ou de perte de matériaux ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des alternatives robustes et efficaces adaptées à vos besoins spécifiques en matière de matériaux et de processus. Que vous ayez besoin d'une manipulation douce pour des matériaux délicats ou d'une solution de four statique à faible entretien, nos experts peuvent vous aider à optimiser votre traitement thermique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la productivité de votre laboratoire et réduire les coûts d'exploitation !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quelle est la matière première pour la pyrolyse lente ? Choisir la bonne biomasse pour un biochar de haute qualité

- À quoi peut servir l'huile de pyrolyse ? Un guide sur le carburant, les produits chimiques et la valorisation des déchets

- Quels sont les inconvénients de la pyrolyse du plastique ? Défis clés et compromis environnementaux

- Quelle est la fonction d'un four rotatif ? Atteindre un traitement thermique uniforme et continu

- Quels sont les avantages et les inconvénients de la pyrolyse ? Libérer le potentiel de valorisation des déchets

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- La calcination est-elle effectuée dans le haut fourneau ? Comprendre la séparation en métallurgie

- Quelle est la plage de température pour la calcination ? Maîtriser le processus de 800°C à 1300°C