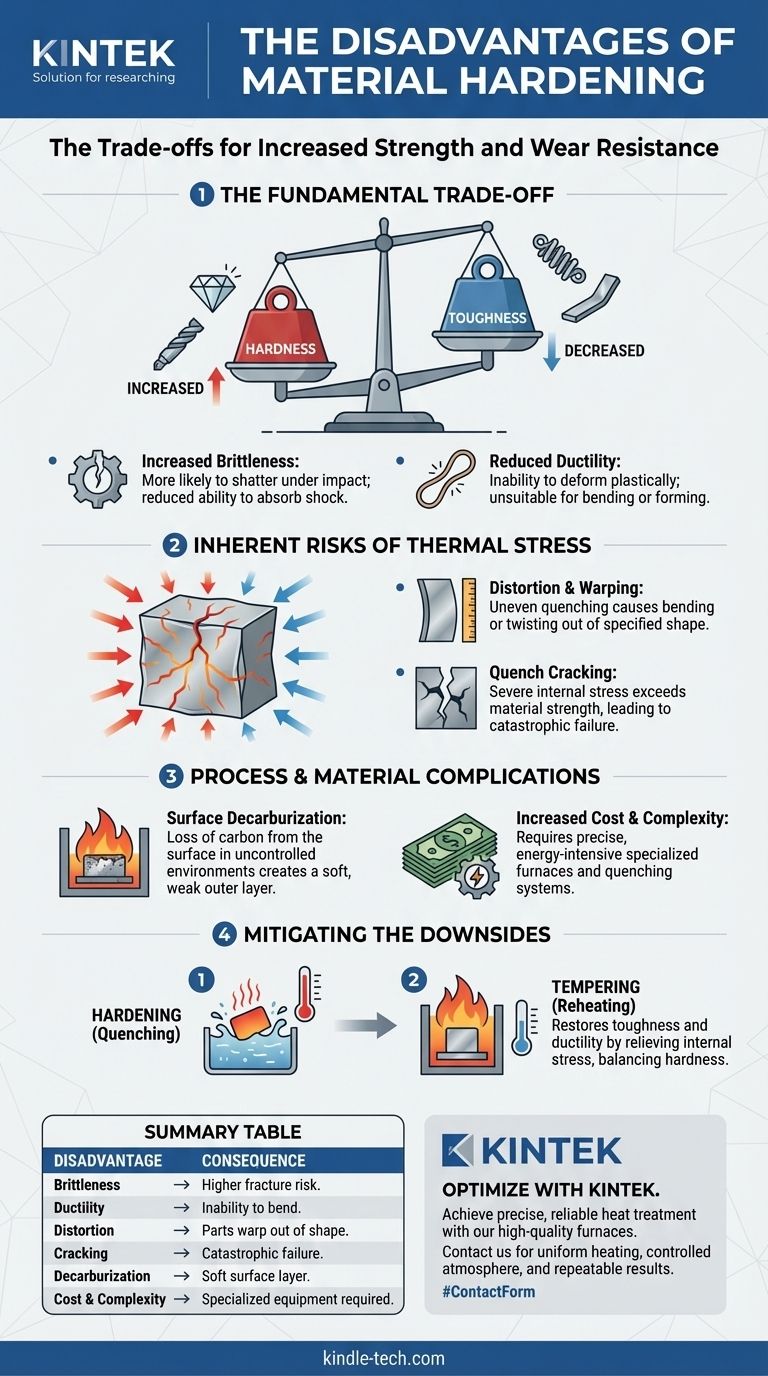

Bien que le durcissement soit essentiel pour augmenter la résistance et la résistance à l'usure d'un matériau, le processus n'est pas sans inconvénients majeurs. Les principaux inconvénients sont une augmentation spectaculaire de la fragilité et l'introduction de contraintes internes, qui peuvent entraîner une distorsion dimensionnelle, une déformation et même la fissuration du composant.

Le problème fondamental du durcissement est que le processus thermique rapide qui crée une microstructure dure et solide génère également d'énormes contraintes internes. Ce compromis fondamental signifie qu'à mesure que la dureté augmente, la capacité du matériau à se déformer sous charge diminue, le rendant plus susceptible à la rupture.

Le compromis fondamental : Dureté contre Ténacité

Le durcissement impose un compromis entre deux propriétés critiques du matériau. Vous gagnez en résistance dans un domaine en sacrifiant la résilience dans un autre.

Fragilité accrue

L'inconvénient le plus important du durcissement est la relation inverse entre la dureté et la ténacité. Un matériau durci est plus fragile, ce qui signifie qu'il est plus susceptible de se briser ou de se fissurer lorsqu'il est soumis à un choc ou un impact soudain.

Au lieu de se plier ou de se déformer, une pièce durcie se cassera simplement une fois sa limite élastique dépassée.

Ductilité réduite

Le durcissement réduit également considérablement la ductilité d'un matériau. C'est la capacité d'un matériau à être étiré ou déformé sans se rompre.

Cela rend le matériau inadapté aux applications nécessitant une mise en forme, un pliage ou la capacité d'absorber de l'énergie par déformation plastique.

Les risques inhérents aux contraintes thermiques

Le processus de durcissement implique des changements de température extrêmes, qui créent des contraintes importantes au sein de la structure interne du matériau. La gestion de ces contraintes est le principal défi.

Distorsion et déformation

Le refroidissement rapide, ou trempe, essentiel au processus de durcissement, est rarement parfaitement uniforme. Différentes sections d'une pièce refroidissent à des vitesses légèrement différentes, ce qui provoque une contraction inégale.

Cette contraction inégale crée de puissantes forces internes qui peuvent amener la pièce à se déformer, se plier ou se tordre hors de sa forme spécifiée. C'est une préoccupation majeure pour les composants qui nécessitent des tolérances dimensionnelles serrées.

Le danger de la fissuration par trempe

Si les contraintes internes induites pendant la trempe sont trop sévères, elles peuvent dépasser la résistance ultime du matériau lui-même. Cela entraîne une fissuration par trempe.

Ces fissures peuvent être microscopiques ou suffisamment grandes pour provoquer une défaillance catastrophique de la pièce. Les caractéristiques telles que les coins vifs, les trous ou les changements brusques de section transversale sont particulièrement vulnérables car elles agissent comme des concentrateurs de contraintes.

Complications liées au processus et au matériau

Au-delà des changements physiques apportés à la pièce, le processus de durcissement lui-même introduit de la complexité et un potentiel d'erreur.

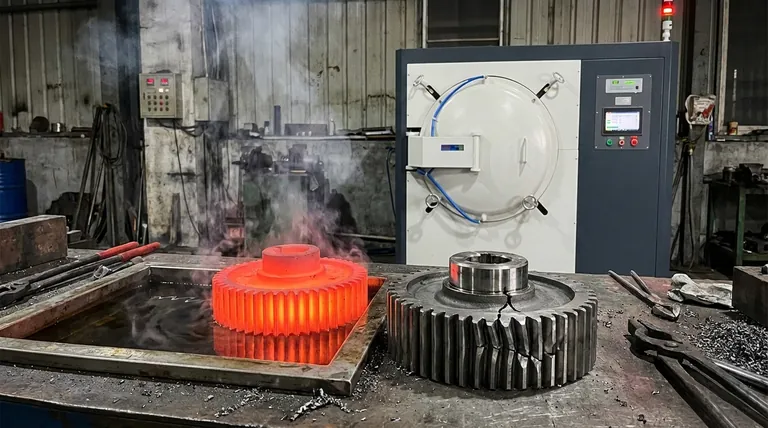

Décarburation superficielle

Si le durcissement n'est pas effectué dans un environnement contrôlé comme un four sous vide, la chaleur élevée peut provoquer la sortie du carbone de la surface de l'acier. Cela crée une couche externe molle et faible, ce qui annule souvent l'objectif du processus de durcissement.

Coût et complexité accrus

Le durcissement est un processus précis et énergivore. Il nécessite des fours spécialisés capables d'atteindre des températures élevées et des systèmes de trempe sophistiqués.

Cela ajoute un coût et une complexité significatifs au flux de travail de fabrication par rapport à l'utilisation d'un matériau dans son état non durci, ou recuit.

Atténuer les inconvénients

En raison de ces inconvénients, les pièces durcies nécessitent presque toujours un processus de traitement thermique ultérieur pour être viables pour une utilisation dans le monde réel.

La nécessité du revenu

Pour soulager les contraintes internes et réduire la fragilité, les pièces durcies sont généralement revenues. Cela implique de réchauffer la pièce à une température plus basse et de la maintenir pendant un temps spécifique.

Le revenu restaure une partie de la ténacité et de la ductilité du matériau. Cependant, cela se fait au prix d'une réduction d'une partie de la dureté maximale obtenue lors de la trempe initiale. Les propriétés finales sont un équilibre soigneusement contrôlé obtenu grâce à ces deux étapes.

Conception pour le traitement thermique

Les ingénieurs doivent concevoir des pièces en tenant compte du processus de durcissement. Cela implique d'utiliser des rayons généreux sur les coins, d'éviter les changements brusques d'épaisseur et de spécifier des matériaux avec une bonne traitabilité thermique pour minimiser le risque de distorsion et de fissuration.

Faire le bon choix pour votre application

Comprendre ces inconvénients est essentiel pour décider si le durcissement est le processus approprié pour votre composant.

- Si votre objectif principal est une résistance extrême à l'usure et à la compression : Le durcissement est souvent nécessaire, mais vous devez concevoir le composant pour qu'il soit soutenu et protégé contre les chocs (par exemple, outils de coupe, roulements).

- Si votre objectif principal est la résistance aux chocs et la durabilité : Un matériau plus tenace et moins dur est un meilleur choix, ou vous devez utiliser un processus de revenu qui restaure une ténacité significative au détriment de la dureté (par exemple, acier de construction, essieux de véhicules).

- Si votre objectif principal est de maintenir des dimensions précises : Vous devez tenir compte de la distorsion potentielle et peut-être prévoir des usinages après durcissement, ou choisir un matériau et un processus connus pour leur stabilité dimensionnelle.

En fin de compte, le durcissement est un outil puissant pour améliorer les propriétés des matériaux, mais il doit être appliqué avec une compréhension claire de ses compromis inhérents.

Tableau récapitulatif :

| Inconvénient | Conséquence |

|---|---|

| Fragilité accrue | Risque plus élevé de rupture sous impact ou charges de choc. |

| Ductilité réduite | Incapacité de se plier ou de se déformer plastiquement sans se rompre. |

| Distorsion et déformation | Les pièces se plient ou se tordent en raison d'une trempe inégale. |

| Fissuration par trempe | Une contrainte interne sévère peut entraîner une défaillance catastrophique de la pièce. |

| Décarburation superficielle | La perte de carbone de la surface crée une couche molle et faible. |

| Coût et complexité accrus | Nécessite un équipement spécialisé et un contrôle précis du processus. |

Optimisez votre processus de traitement thermique avec KINTEK

Le durcissement est un équilibre délicat. Le bon équipement et les bons consommables sont essentiels pour minimiser la distorsion, prévenir les fissures et atteindre l'équilibre parfait entre dureté et ténacité pour votre application spécifique.

KINTEK se spécialise dans les fours de laboratoire de haute qualité et les équipements de traitement thermique conçus pour un traitement thermique précis et fiable. Nos solutions vous aident à contrôler les variables qui conduisent aux inconvénients courants du durcissement.

Laissez nos experts vous aider à choisir le bon équipement pour :

- Atteindre un chauffage uniforme et une trempe contrôlée pour réduire la déformation.

- Maintenir l'intégrité de la surface avec des options d'atmosphère contrôlée.

- Assurer des résultats reproductibles lot après lot.

Contactez-nous dès aujourd'hui pour discuter des besoins de durcissement de votre laboratoire et trouver une solution qui améliore les propriétés de votre matériau sans les inconvénients.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût