En fin de compte, les inconvénients de la nitruration découlent de sa spécificité et de son temps de traitement plus lent par rapport à la cémentation, une méthode plus polyvalente. Bien que la nitruration excelle à produire des surfaces extrêmement dures et dimensionnellement stables, elle est limitée à certains aciers alliés, atteint une profondeur de couche moins importante et peut être un processus plus long et plus coûteux pour de nombreuses applications courantes.

Le choix entre la nitruration et la cémentation est un compromis d'ingénierie classique. La nitruration offre une dureté supérieure et une distorsion minimale pour des matériaux spécifiques, tandis que la cémentation offre une plus grande profondeur de couche et une flexibilité pour une gamme plus large d'aciers à faible teneur en carbone.

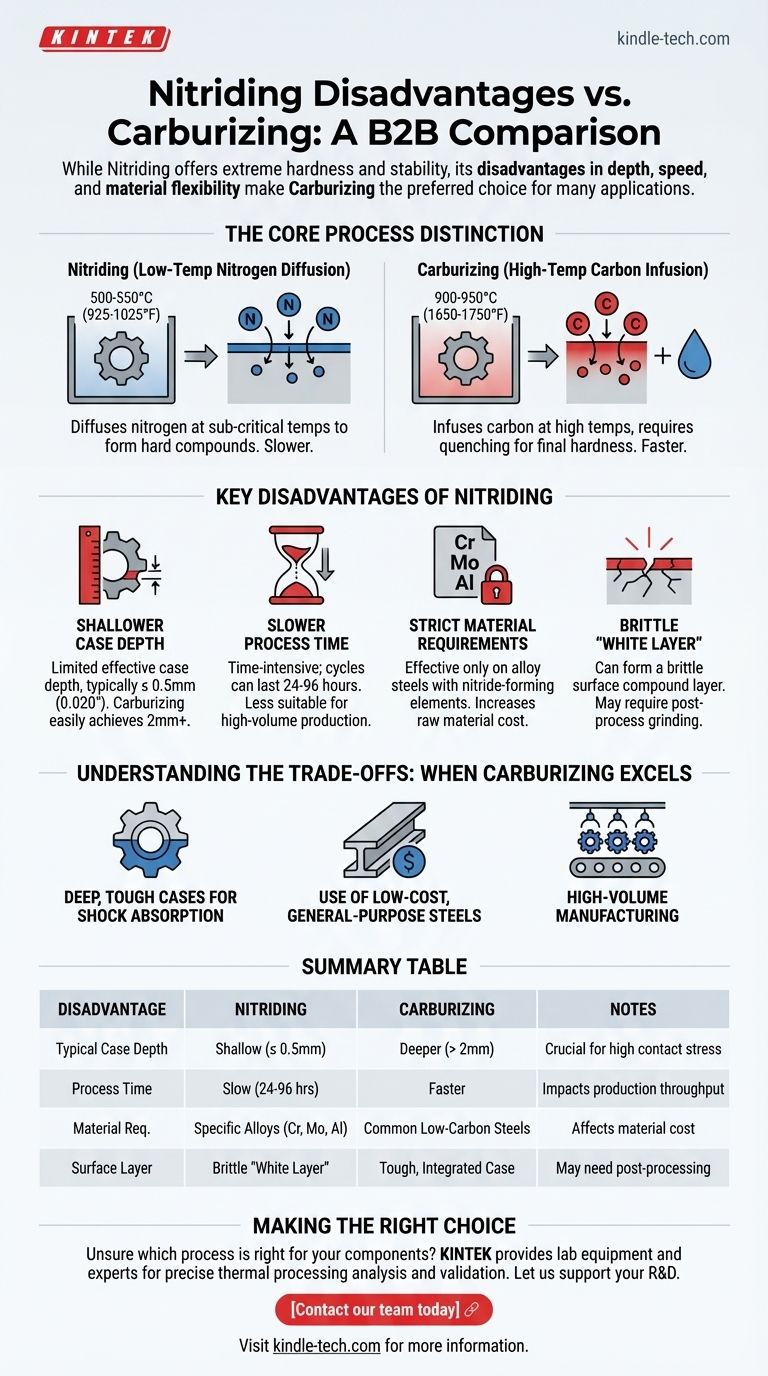

La distinction fondamentale du processus

Pour comprendre les inconvénients, il est crucial de reconnaître d'abord la différence fondamentale dans le fonctionnement de ces deux processus. Ils ne sont pas interchangeables ; ils réalisent le durcissement superficiel par des mécanismes entièrement différents.

Nitruration : Diffusion de l'azote à basse température

La nitruration est un processus de diffusion effectué à températures subcritiques (typiquement 500-550°C ou 925-1025°F). À cette température, les atomes d'azote diffusent à la surface de l'acier, où ils réagissent avec des éléments d'alliage spécifiques pour former des composés nitrures extrêmement durs.

Cémentation : Infusion de carbone à haute température

La cémentation est effectuée à des températures beaucoup plus élevées (900-950°C ou 1650-1750°F). Le carbone est infusé à la surface d'un acier à faible teneur en carbone, créant une « couche » à haute teneur en carbone. Cette pièce doit ensuite être trempée et revenue pour développer sa dureté et ses propriétés finales.

Principaux inconvénients de la nitruration

Bien que sa nature à basse température offre des avantages, elle introduit également plusieurs limites lorsqu'elle est comparée directement à la cémentation.

Profondeur de couche moins importante

L'inconvénient le plus significatif est la profondeur de couche efficace limitée de la nitruration. Le processus est intrinsèquement lent, et l'obtention de couches profondes est souvent peu pratique, étant généralement limitée à environ 0,5 mm (0,020 pouce).

La cémentation, en revanche, peut produire facilement et économiquement des couches beaucoup plus profondes, dépassant souvent 2 mm (0,080 pouce), ce qui est essentiel pour les composants soumis à des contraintes de contact élevées ou nécessitant un retrait de matière important après le traitement.

Temps de traitement plus lent

La nitruration est un processus long. Un cycle typique peut durer de 24 à 96 heures pour atteindre même une profondeur de couche modeste.

Ce taux de diffusion lent le rend moins adapté à la production à grand volume où un débit rapide est une préoccupation principale. Les cycles de cémentation sont généralement beaucoup plus courts pour une couche comparable ou plus profonde.

Exigences strictes en matière de matériaux

La nitruration n'est efficace que sur les aciers contenant des éléments d'alliage formant des nitrures tels que le chrome, le molybdène, l'aluminium et le vanadium. Les aciers simples à faible teneur en carbone ne réagissent pas bien au processus.

Cette restriction de matériau augmente le coût de la matière première et limite l'application de la nitruration. La cémentation fonctionne excellemment sur les aciers alliés et à faible teneur en carbone courants et peu coûteux.

Potentiel de formation d'une « couche blanche » fragile

Le processus de nitruration peut former une fine couche de composé à la surface même, connue sous le nom de « couche blanche ». Bien que très dure, cette couche peut être extrêmement fragile et peut nécessiter d'être retirée par rectification pour les applications sensibles à la fissuration ou à l'écaillage.

Le contrôle de la formation de cette couche nécessite un contrôle précis du processus, ajoutant de la complexité et un coût potentiel.

Comprendre les compromis : Quand la cémentation excelle

Les inconvénients de la nitruration mettent en évidence les scénarios spécifiques où la cémentation est le choix le plus pratique et le plus efficace.

Lorsqu'une couche profonde et résistante est nécessaire

La cémentation crée une couche d'acier à haute teneur en carbone sur un noyau ductile et tendre à faible teneur en carbone. Après trempe, cela se traduit par un composant doté d'une surface dure et résistante à l'usure et d'un noyau résistant capable d'absorber les chocs sans se fracturer.

Pour les aciers courants à faible coût

La possibilité d'utiliser des aciers simples et peu coûteux à faible teneur en carbone est un avantage majeur de la cémentation. Elle permet aux ingénieurs de concevoir des pièces économiques qui répondent toujours aux exigences de dureté superficielle les plus élevées.

Pour la fabrication à grand volume

En raison de ses temps de cycle plus rapides pour obtenir des profondeurs de couche importantes, la cémentation est bien mieux adaptée à la production en série de composants tels que les engrenages, les arbres et les roulements.

Faire le bon choix pour votre application

La sélection du bon processus de durcissement superficiel nécessite une compréhension claire du matériau de votre composant, de sa fonction prévue et de vos objectifs de production.

- Si votre objectif principal est la stabilité dimensionnelle et une dureté superficielle extrême sur un acier allié : Le processus à basse température de la nitruration minimise la distorsion, ce qui le rend idéal pour les pièces finies avec des tolérances serrées.

- Si votre objectif principal est d'obtenir une couche profonde et résistante aux chocs sur un acier à faible coût : La cémentation est le choix définitif et standard de l'industrie pour sa polyvalence et son rapport coût-efficacité.

- Si votre objectif principal est la résistance à la fatigue et à l'usure dans un environnement non corrosif : La nitruration offre d'excellentes propriétés d'usure et de fatigue, mais le matériau doit être sélectionné spécifiquement pour le processus.

Choisir le bon traitement de surface est une décision de conception critique basée sur l'équilibre entre les exigences de performance et les coûts des matériaux et de traitement.

Tableau récapitulatif :

| Inconvénient | Nitruration | Cémentation |

|---|---|---|

| Profondeur de couche typique | Peu profonde (≤ 0,5 mm / 0,020") | Plus profonde (souvent > 2 mm / 0,080") |

| Temps de processus | Lent (24-96 heures) | Plus rapide pour une profondeur comparable |

| Exigences en matière de matériaux | Nécessite des aciers alliés spécifiques (par ex. avec Cr, Mo, Al) | Fonctionne avec des aciers courants et peu coûteux à faible teneur en carbone |

| Couche superficielle | Peut former une « couche blanche » fragile nécessitant un retrait post-traitement | Crée une couche intégrée et résistante après trempe |

Vous hésitez encore sur le processus de durcissement superficiel adapté à vos composants ?

Le choix entre la nitruration et la cémentation est une décision critique qui a un impact sur la performance, le coût et le calendrier de production de votre composant. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables nécessaires à une analyse précise des traitements thermiques. Nos experts peuvent vous aider à valider vos choix de matériaux et à optimiser vos paramètres de traitement thermique.

Laissez KINTEK soutenir vos processus de R&D et de contrôle qualité. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins d'application spécifiques et vous assurer de sélectionner la méthode de durcissement superficiel la plus efficace et la plus efficiente pour les projets de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes