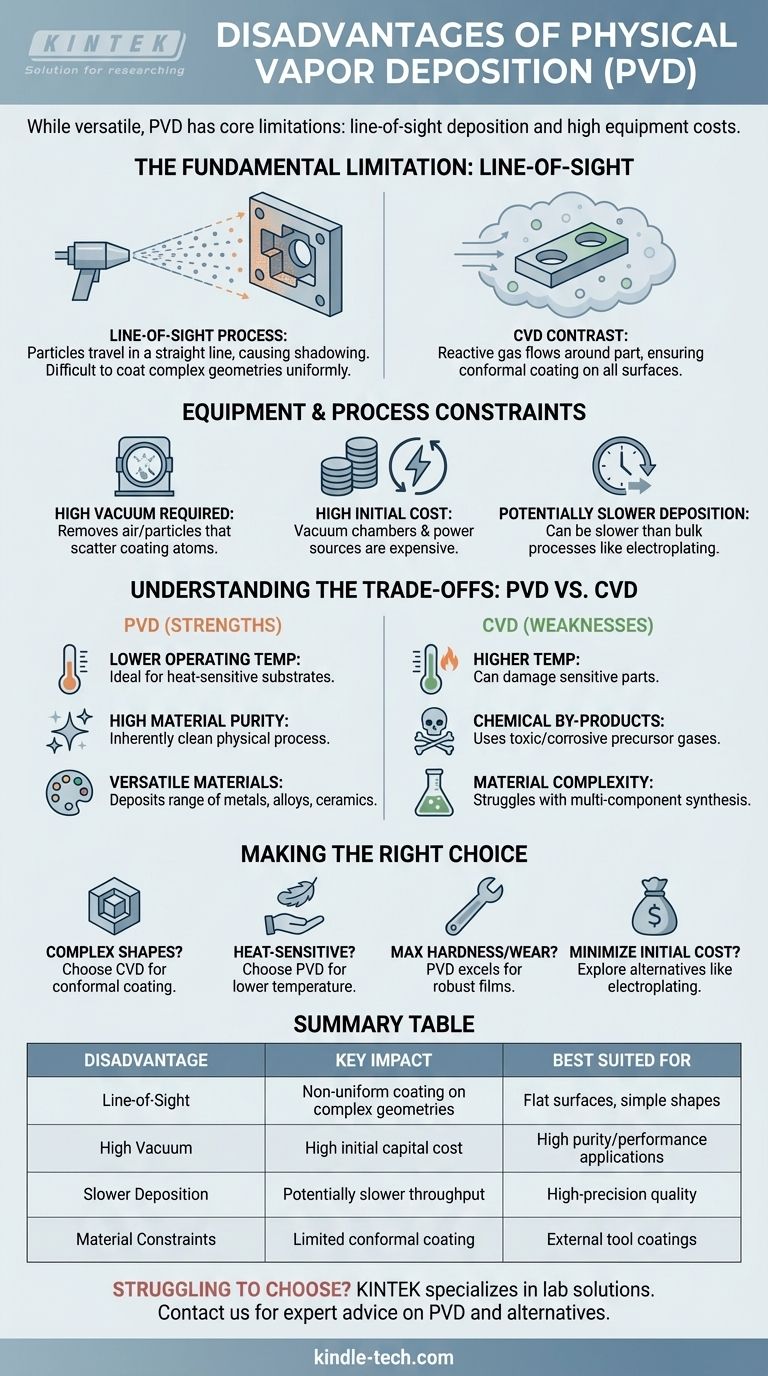

Bien qu'il s'agisse d'une technique polyvalente et largement utilisée, les principaux inconvénients du dépôt physique en phase vapeur (PVD) sont sa nature en ligne de mire, qui rend difficile le revêtement uniforme des géométries complexes, et le coût initial élevé et la complexité de ses équipements basés sur le vide. Ces limites contrastent avec ses avantages clés, tels que des températures de fonctionnement plus basses et une pureté des matériaux plus élevée par rapport à d'autres méthodes.

Les inconvénients du PVD ne sont pas des échecs de la technologie, mais plutôt des compromis inhérents. Sa dépendance à un processus physique de ligne de mire le rend excellent pour produire des films purs et denses sur des surfaces planes, mais difficile pour revêtir des formes complexes.

La limitation fondamentale : Le dépôt par ligne de mire

Le défi fondamental du PVD découle de la manière dont le matériau de revêtement voyage de sa source à la surface cible.

Ce que signifie « Ligne de mire »

Dans un processus PVD comme la pulvérisation cathodique ou l'évaporation, les atomes sont éjectés d'un matériau source et voyagent en ligne droite à travers un vide jusqu'à ce qu'ils frappent le substrat. Considérez cela comme une bombe de peinture en aérosol : seules les surfaces directement face à la buse reçoivent un revêtement épais et uniforme.

Le problème des géométries complexes

Ce trajet en ligne droite crée un effet d'« ombrage ». Les zones qui ne sont pas dans la ligne de mire directe du matériau source, comme l'intérieur d'un tube, les trous ou la face inférieure d'une pièce complexe, recevront peu ou pas de revêtement. Cela entraîne une épaisseur de film non uniforme et des performances incohérentes.

Contraste avec le « pouvoir de projection » du CVD

C'est une différence clé avec le dépôt chimique en phase vapeur (CVD). Dans le CVD, un gaz réactif circule autour du substrat. Le gaz peut pénétrer dans les caractéristiques complexes et réagir sur toutes les surfaces exposées, ce qui entraîne un revêtement beaucoup plus uniforme, ou « conforme ».

Contraintes d'équipement et de processus

Les exigences physiques pour un processus PVD réussi introduisent un autre ensemble de défis liés au coût et à la complexité opérationnelle.

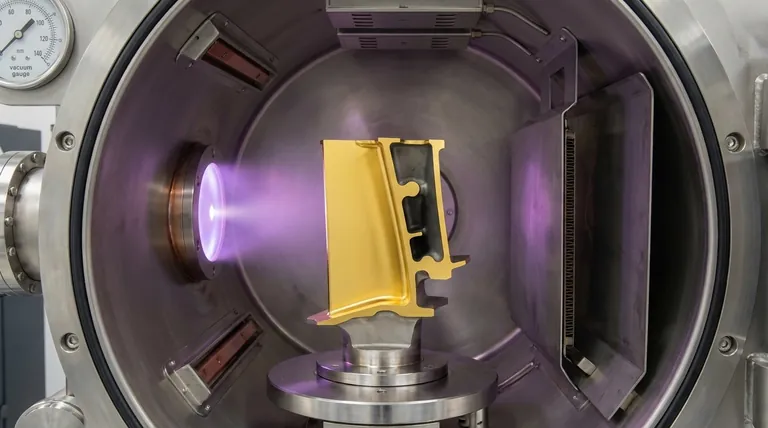

La nécessité d'un vide poussé

Le PVD doit être effectué dans une chambre à vide poussé. Ce vide est nécessaire pour éliminer l'air et les autres particules qui entreraient autrement en collision avec les atomes de revêtement et les disperseraient, les empêchant d'atteindre le substrat.

Coût d'investissement initial élevé

Les chambres à vide, les sources d'alimentation élevées pour l'évaporation ou la pulvérisation cathodique, et les systèmes de pompage sophistiqués rendent l'équipement PVD coûteux à acheter et à installer. Cette barrière élevée à l'entrée peut le rendre inapproprié pour les opérations à plus petite échelle ou à budget réduit.

Taux de dépôt potentiellement plus lents

Bien que dépendant fortement du matériau et de la méthode spécifiques, le PVD peut parfois avoir des taux de dépôt plus faibles par rapport à d'autres processus de masse comme la galvanoplastie ou certaines techniques CVD à grande vitesse. Cela peut affecter le débit de fabrication pour les applications à grand volume.

Comprendre les compromis : PVD par rapport au CVD

Les inconvénients du PVD sont mieux compris lorsqu'ils sont comparés à sa principale alternative, le dépôt chimique en phase vapeur. Les inconvénients de l'un sont souvent les forces de l'autre.

Température de fonctionnement

Le PVD est un processus à température plus basse que la plupart des méthodes CVD. Les températures élevées requises pour le CVD, comme indiqué dans les références, peuvent endommager ou déformer les substrats sensibles. La plage de température plus basse du PVD le rend idéal pour le revêtement des plastiques, de certains alliages et d'autres matériaux qui ne peuvent pas supporter le stress thermique.

Pureté du matériau et sous-produits

Le PVD est un processus physique intrinsèquement propre qui transfère un matériau source solide sur un substrat. En revanche, le CVD repose sur des réactions chimiques avec des gaz précurseurs qui sont souvent toxiques, corrosifs et coûteux. Le CVD produit également des sous-produits dangereux qui nécessitent une élimination coûteuse et complexe.

Polyvalence et composition des matériaux

Les méthodes PVD sont extrêmement polyvalentes et peuvent être utilisées pour déposer une vaste gamme de métaux, d'alliages et de céramiques. Les références notent que le CVD a du mal à synthétiser des matériaux multicomposants en raison des variations des vitesses de réaction chimique, un problème que le PVD évite en grande partie en déposant physiquement le matériau source.

Faire le bon choix pour votre application

La sélection de la bonne technologie de dépôt nécessite d'aligner votre objectif principal sur les forces fondamentales du processus.

- Si votre objectif principal est de revêtir des formes 3D complexes ou des surfaces internes : Le CVD est souvent le choix supérieur en raison de sa capacité à revêtir de manière conforme toutes les zones exposées.

- Si votre objectif principal est d'appliquer un revêtement dense et de haute pureté sur un substrat sensible à la chaleur : Le PVD est la meilleure option car il fonctionne à des températures plus basses et évite la contamination chimique.

- Si votre objectif principal est d'obtenir une dureté et une résistance à l'usure maximales sur une surface en ligne de mire : Le PVD excelle dans la création de ces films robustes pour les outils, l'optique et les composants aérospatiaux.

- Si votre objectif principal est de minimiser le coût initial de l'équipement pour une pièce thermiquement robuste : L'exploration d'alternatives comme le CVD ou la galvanoplastie peut être plus économique, à condition que vous puissiez gérer la manipulation chimique associée ou les compromis de performance.

En fin de compte, le choix de la bonne méthode nécessite d'évaluer la géométrie de votre composant et les propriétés des matériaux par rapport aux principes fondamentaux de chaque technique.

Tableau récapitulatif :

| Inconvénient | Impact clé | Mieux adapté pour |

|---|---|---|

| Dépôt par ligne de mire | Revêtement non uniforme sur des géométries complexes ; effets d'ombrage | Surfaces planes, formes simples, applications en ligne de mire |

| Équipement à vide poussé | Coût d'investissement initial élevé ; configuration et maintenance complexes | Applications nécessitant une pureté et des performances élevées |

| Taux de dépôt plus faibles | Débit potentiellement plus lent par rapport à certaines alternatives | Revêtements de haute précision où la qualité prime sur la vitesse |

| Contraintes de matériau et de géométrie | Revêtement conforme limité ; pas idéal pour les surfaces internes | Revêtements externes sur outils, optiques et pièces résistantes à l'usure |

Vous avez du mal à choisir la bonne technologie de revêtement pour les besoins spécifiques de votre laboratoire ? Les compromis entre le PVD et d'autres méthodes comme le CVD peuvent être complexes. Chez KINTEK, nous sommes spécialisés dans l'équipement et les consommables de laboratoire, vous aidant à naviguer dans ces décisions pour optimiser vos processus. Que vous ayez besoin de revêtements PVD de haute pureté pour des matériaux sensibles à la chaleur ou de conseils sur des méthodes alternatives, nos experts sont là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir la solution idéale pour les exigences de votre laboratoire.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quelle est la principale limite du procédé CVD concernant la température ? Naviguer dans les contraintes thermiques du revêtement

- Quel est le meilleur processus pour les diamants de laboratoire ? Concentrez-vous sur la qualité, pas sur la méthode de création

- Quelle est la différence entre MOCVD et CVD ? Choisir la bonne méthode de dépôt de couches minces

- Quelles sont les différentes techniques de dépôt de couches minces ? Choisissez la bonne méthode pour votre application

- Quels rôles joue une pompe à vide à palettes tournantes dans le CVD atmosphérique ou à micro-pression ? Optimisez la qualité de vos couches minces

- Qu'est-ce que la pulvérisation cathodique en physique ? Un guide sur le dépôt de couches minces au niveau atomique

- Quel est le rôle de l'équipement CVD dans les revêtements anti-corrosion en h-BN ? Ingénierie de la protection métallique au niveau atomique

- Quelle est la plage d'épaisseur des films minces ? Maîtrisez les propriétés de votre revêtement