Bien qu'essentielle pour déposer des matériaux isolants, la pulvérisation cathodique magnétron RF n'est pas une technique universellement supérieure. Ses principaux inconvénients sont des vitesses de dépôt nettement plus lentes par rapport à la pulvérisation DC, un coût d'équipement et une complexité de système plus élevés, ainsi que des défis importants liés à la gestion thermique et au contrôle du processus. Ces facteurs limitent souvent son utilisation aux applications à petite échelle ou spécialisées où le dépôt de diélectriques est l'objectif principal.

Le compromis fondamental de la pulvérisation RF est d'accepter une efficacité plus faible et une complexité accrue en échange de la capacité unique de déposer des couches minces isolantes et diélectriques. Comprendre ce compromis est essentiel pour déterminer si ses inconvénients l'emportent sur ses avantages pour votre application spécifique.

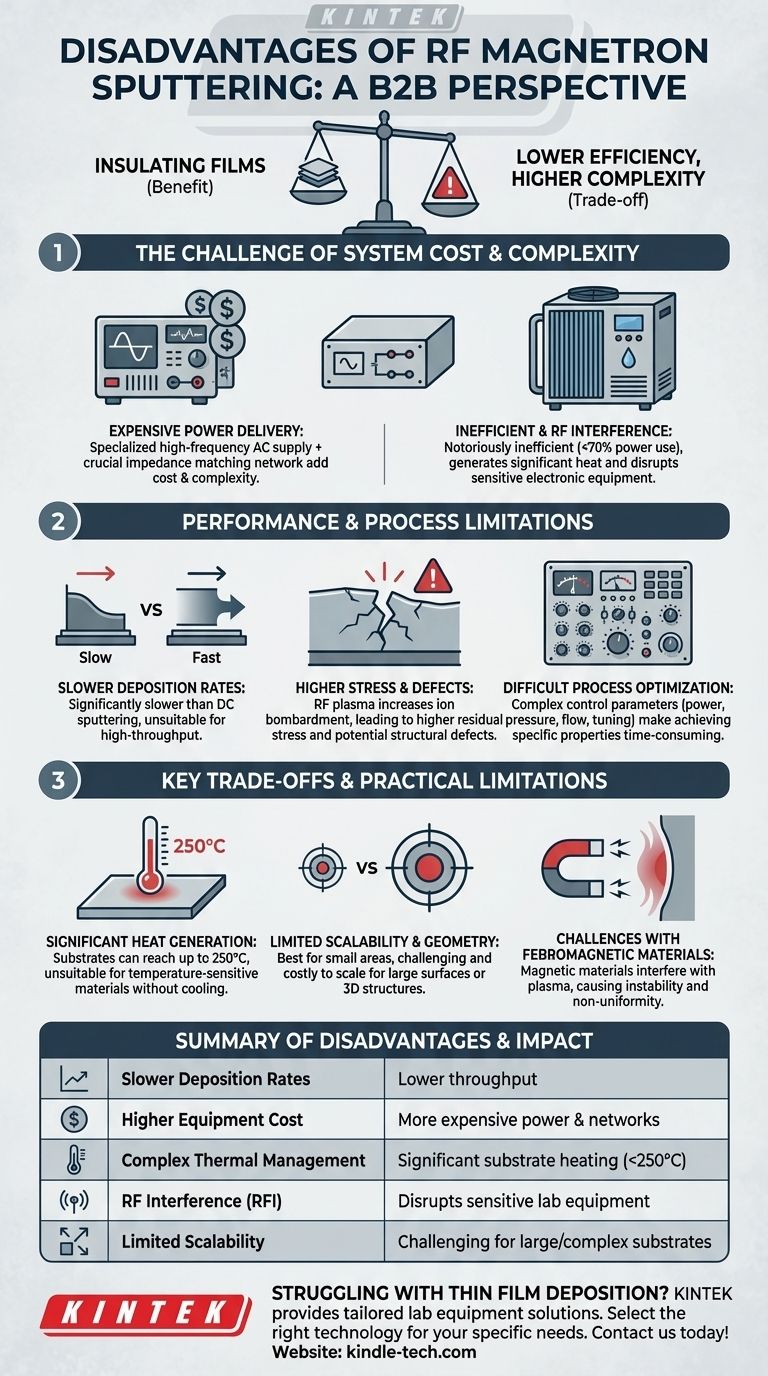

Le défi du coût et de la complexité du système

La principale barrière à l'adoption de la pulvérisation RF est souvent économique et opérationnelle. L'équipement requis est intrinsèquement plus complexe et plus coûteux que son homologue DC.

Le système coûteux de distribution d'énergie

Un système RF nécessite une alimentation CA spécialisée à haute fréquence, qui est nettement plus chère qu'une alimentation CC standard.

De plus, il exige un réseau d'adaptation d'impédance entre l'alimentation et la chambre de pulvérisation. Ce dispositif est crucial pour transférer efficacement l'énergie au plasma, mais il ajoute une autre couche de coût, de complexité et de défaillance potentielle.

Efficacité énergétique et interférences RF médiocres

Les alimentations RF sont notoirement inefficaces, convertissant souvent moins de 70 % de l'énergie d'entrée en énergie RF utilisable. Le reste est perdu sous forme de chaleur, nécessitant des systèmes de refroidissement robustes (souvent par refroidissement à l'eau pour les unités de plus de 1 kW) et augmentant les coûts énergétiques opérationnels.

Ces systèmes génèrent également des interférences radiofréquences (IRF) importantes. Ce « bruit » électronique peut perturber d'autres équipements sensibles, nécessitant un blindage et des stratégies d'atténuation minutieux, ce qui augmente la complexité globale du système.

Limitations de performance et de processus

Au-delà du matériel, la pulvérisation RF présente plusieurs défis liés aux performances qui peuvent affecter la qualité du film final et l'efficacité du processus.

Vitesse de dépôt plus lente

Un inconvénient quasi universel de la pulvérisation RF est sa vitesse de dépôt plus lente par rapport à la pulvérisation magnétron DC pour les matériaux conducteurs. Cela la rend moins adaptée aux applications nécessitant une production à haut débit ou la création de films très épais.

Contrainte résiduelle et défauts plus élevés

La nature du plasma RF peut entraîner un bombardement ionique plus important sur le substrat. Bien que cela puisse parfois améliorer la densité du film, cela entraîne souvent une contrainte résiduelle interne plus élevée, en particulier dans les revêtements plus épais.

Ce bombardement accru peut également introduire davantage de défauts structurels dans le film, compromettant potentiellement ses propriétés électriques ou mécaniques.

Optimisation difficile du processus

L'optimisation d'un processus de pulvérisation RF peut être une entreprise longue. Le grand nombre de paramètres de contrôle — y compris la puissance, la pression, le débit de gaz et le réglage du réseau d'adaptation d'impédance — crée un paysage complexe à naviguer lorsque l'on tente d'obtenir des propriétés de film spécifiques.

Comprendre les compromis clés

La décision d'utiliser la pulvérisation RF implique de mettre en balance sa capacité unique par rapport à plusieurs limitations pratiques, en particulier concernant la chaleur et l'échelle.

Génération de chaleur importante

Une grande partie de l'énergie délivrée à la cible dans un système RF est convertie directement en chaleur. Cela nécessite un système de refroidissement efficace pour la cible afin de prévenir la surchauffe et les dommages.

Simultanément, le substrat est soumis à un échauffement important dû au plasma, avec des températures pouvant atteindre 250 °C. Cela rend la pulvérisation RF inappropriée pour déposer des films sur des substrats sensibles à la température sans solutions de refroidissement avancées.

Limitations sur la taille et la géométrie du substrat

La pulvérisation RF est la plus efficace et la plus couramment utilisée pour les petites surfaces de substrat. La mise à l'échelle du processus pour un dépôt uniforme sur de grandes surfaces est techniquement difficile et coûteuse.

Elle a également du mal à déposer des revêtements uniformes sur des substrats présentant des structures tridimensionnelles complexes, car la distribution du plasma peut être non uniforme.

Défis avec les matériaux ferromagnétiques

Lors de la pulvérisation de matériaux magnétiques comme le fer ou le nickel, le champ magnétique du matériau lui-même peut interférer avec et perturber le plasma. Cela peut entraîner un processus instable et un dépôt non uniforme.

Faire le bon choix pour votre application

La sélection de la méthode de pulvérisation correcte nécessite d'aligner les forces et les faiblesses de la technique avec votre objectif principal.

- Si votre objectif principal est de déposer des films isolants de haute qualité dans un cadre de recherche : La pulvérisation RF est l'outil approprié, mais vous devez prévoir un budget pour le système d'alimentation complexe et gérer l'échauffement du substrat.

- Si votre objectif principal est la production industrielle à grande vitesse et sur une grande surface de films conducteurs : Les faibles vitesses et les problèmes de mise à l'échelle de la pulvérisation RF en font un choix beaucoup plus économique que la pulvérisation magnétron DC ou DC pulsé.

- Si votre objectif principal est de déposer des films sur des substrats sensibles à la température : Sachez que la pulvérisation RF introduit une chaleur importante, et vous devrez investir dans ou concevoir une solution de refroidissement de substrat robuste pour éviter les dommages.

Comprendre ces compromis inhérents est la première étape pour sélectionner la bonne technologie de dépôt pour vos objectifs techniques et économiques spécifiques.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Vitesse de dépôt plus lente | Débit inférieur par rapport à la pulvérisation DC |

| Coût d'équipement plus élevé | Alimentations et réseaux d'adaptation plus coûteux |

| Gestion thermique complexe | Échauffement important du substrat (jusqu'à 250 °C) |

| Interférences RF (IRF) | Peut perturber les équipements de laboratoire sensibles |

| Mise à l'échelle limitée | Difficile pour les substrats de grande taille ou complexes |

Vous êtes confronté à des défis de dépôt de couches minces ? KINTEK se spécialise dans l'équipement de laboratoire et les consommables, offrant des solutions sur mesure pour les besoins de votre laboratoire. Que vous déposiez des films isolants ou que vous ayez besoin de revêtements conducteurs à haut débit, nos experts peuvent vous aider à choisir la bonne technologie de pulvérisation. Contactez-nous dès aujourd'hui pour optimiser votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Petite machine de moulage par injection pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Quel rôle jouent un agitateur magnétique et sa barre d'agitation dans l'évaluation de la cinétique de réaction ? Maîtriser la précision des données

- Comment un agitateur à température constante contribue-t-il à la précision de la dégradation des antibiotiques ? Résultats de laboratoire précis

- Quelles sont les principales applications des gaz inertes ? Découvrez leur rôle dans l'industrie et la conservation

- Quels sont les 3 types de sources d'énergie de la biomasse ? Libérez le potentiel des matières organiques

- Pourquoi un contrôle précis de la température est-il essentiel pour les produits de ferritisation ? Assurer la stabilité et les performances du matériau.

- Quels sont les trois types de revenu ? Choisissez le bon processus pour l'équilibre entre dureté et ténacité

- Quelles sont les propriétés physiques et chimiques du graphite ? Un matériau unique pour les applications extrêmes

- Quels sont les contaminants dans l'huile de pyrolyse ? Comprendre les défis inhérents au bio-fioul