Bien que les tamiseuses vibrantes soient une pierre angulaire de l'analyse des particules pour de nombreuses industries, leur efficacité n'est pas universelle. Les principaux inconvénients découlent de limitations physiques fondamentales, notamment une précision réduite pour les matériaux plus fins que 100 mesh, des résultats peu fiables pour les particules non sphériques et le potentiel de modification ou d'endommagement de l'échantillon pendant le test. Ces problèmes deviennent critiques lorsqu'une grande précision est requise pour des matériaux très fins ou de forme irrégulière.

La principale limite d'une tamiseuse vibrante réside dans sa dépendance à l'égard de la géométrie simple et de la force mécanique. Cela la rend intrinsèquement peu fiable pour les particules qui sont soit trop petites pour être séparées efficacement, soit dont la forme irrégulière leur permet de passer à travers des ouvertures qui ne reflètent pas leur taille réelle.

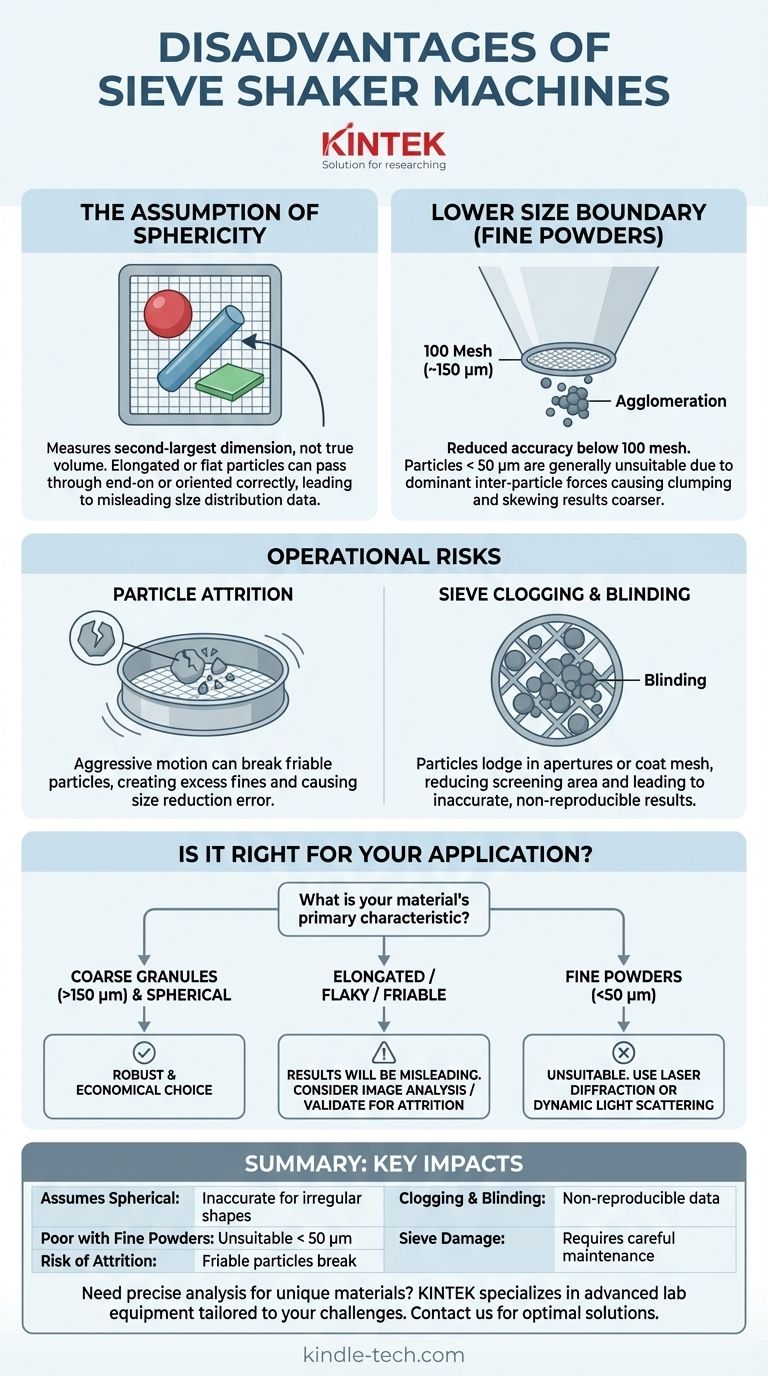

La limitation fondamentale : l'hypothèse de la sphéricité

Une analyse par tamisage fonctionne sur un principe simple : les particules plus petites que les ouvertures du tamis tombent. Cependant, cela suppose que toutes les particules sont des sphères parfaites, ce qui est rarement le cas en pratique.

Pourquoi la forme des particules est importante

Une analyse par tamisage ne mesure pas le diamètre ou le volume réel d'une particule. Elle mesure une particule en fonction de sa deuxième plus grande dimension, car c'est ce qui détermine si elle peut passer à travers une ouverture de tamis carré.

Le problème des particules allongées et plates

Les particules en forme d'aiguille (aciculaires) ou en forme de flocon (platy) produisent des résultats trompeurs. Une particule longue et mince peut passer par un tamis par son extrémité, apparaissant comme beaucoup plus petite qu'elle ne l'est réellement. De même, une particule plate peut passer si elle est correctement orientée.

Quand les résultats basés sur la masse deviennent peu fiables

L'analyse par tamisage détermine la distribution granulométrique en pesant le matériau retenu sur chaque tamis. Si des particules allongées sont présentes, la masse sur un tamis plus fin peut être artificiellement élevée, suggérant que l'échantillon est plus fin qu'il ne l'est réellement. Cela représente fondamentalement mal la distribution granulométrique.

La limite inférieure de taille : travailler avec des poudres fines

Le tamisage mécanique devient progressivement moins efficace à mesure que la taille des particules diminue. Les forces régissant l'interaction entre les particules commencent à l'emporter sur les forces gravitationnelles et mécaniques de la tamiseuse.

Précision réduite en dessous de 100 mesh (~150 µm)

À mesure que les particules deviennent plus fines, des forces telles que l'électricité statique et la cohésion induite par l'humidité provoquent leur agglomération ou leur adhérence. Ces grumeaux se comportent comme des particules plus grosses, les empêchant de passer à travers le tamis approprié et faussant les résultats vers une distribution plus grossière.

Inadéquation pour les particules inférieures à 50 µm

Pour les particules inférieures à environ 50 micromètres (µm), le tamisage mécanique est généralement considéré comme inadapté. À cette échelle, les forces interparticulaires sont si dominantes qu'il devient presque impossible de les faire passer de manière fiable à travers le tamis. D'autres méthodes, telles que la diffraction laser, deviennent nécessaires.

Comprendre les compromis et les risques opérationnels

Au-delà de ces limitations fondamentales, des facteurs opérationnels peuvent introduire des erreurs importantes. Ces problèmes sont souvent liés à l'échantillon lui-même ou à l'entretien de l'équipement.

Risque d'attrition des particules

Le mouvement de vibration agressif peut provoquer une attrition, où les particules friables ou cassantes se désintègrent pendant le test. Cela crée plus de fines particules qu'il n'y en avait initialement dans l'échantillon, entraînant une « erreur de réduction de taille » et une analyse finale inexacte.

Bouchage et encrassement des tamis

Le bouchage se produit lorsque des particules se logent dans les ouvertures du tamis, réduisant la surface de criblage effective. L'encrassement est une version plus grave où une couche de particules fines recouvre la surface du tamis, empêchant tout autre matériau de passer. Les deux conduisent à des résultats inexacts et non reproductibles.

Entretien et déformation des tamis

Les tamis sont des instruments de précision qui peuvent être endommagés. La chute d'un tamis ou l'utilisation de méthodes de nettoyage inappropriées peut déformer le cadre ou le tamis, modifiant la taille de l'ouverture. Un tamis endommagé produira constamment des données incorrectes et doit être remplacé.

Une tamiseuse vibrante est-elle adaptée à votre application ?

Le choix de la méthode d'analyse correcte nécessite de comprendre ces limitations dans le contexte de votre matériau et de vos objectifs.

- Si votre objectif principal est le contrôle qualité rentable de granulés grossiers (>150 µm) : Une tamiseuse vibrante est probablement un choix robuste, fiable et économique.

- Si vous travaillez avec des matériaux allongés ou plats (par exemple, fibres, minéraux) : Sachez que les résultats ne refléteront pas la taille réelle ; envisagez de compléter avec une analyse d'image si les dimensions exactes sont critiques.

- Si votre matériau est une poudre fine avec une proportion importante inférieure à 50 µm : Une tamiseuse vibrante est inadaptée, et vous devez explorer des méthodes alternatives telles que la diffraction laser ou la diffusion dynamique de la lumière.

- Si votre matériau échantillon est friable ou facilement cassable : Vous devez valider votre méthode en vérifiant l'attrition des particules pour vous assurer que vos résultats ne sont pas faussés par le processus de test lui-même.

En fin de compte, le choix du bon outil pour l'analyse des particules dépend d'une compréhension claire des propriétés physiques de votre matériau et des limites de la méthode.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Hypothèse de particules sphériques | Résultats inexacts pour les particules allongées ou plates. |

| Mauvaise performance avec les poudres fines | Précision réduite en dessous de 100 mesh ; inadapté en dessous de 50 µm. |

| Risque d'attrition de l'échantillon | Les particules friables peuvent se casser, faussant les résultats. |

| Bouchage et encrassement des tamis | Peut arrêter le test et produire des données non reproductibles. |

| Dommages et déformation des tamis | Nécessite un entretien minutieux pour garantir la précision. |

Besoin d'une analyse précise des particules pour vos matériaux uniques ?

Bien que les tamiseuses vibrantes présentent des limites, le choix du bon équipement est crucial pour obtenir des résultats fiables. KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos défis spécifiques d'analyse des particules. Que vous travailliez avec des poudres fines, des formes irrégulières ou des matériaux friables, nos experts peuvent vous aider à choisir la solution optimale pour des données précises et reproductibles.

Contactez-nous dès aujourd'hui pour discuter de votre application et garantir l'efficacité et la précision de votre laboratoire. Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Tamis de laboratoire et machine de tamisage vibrant

- Tamis vibrant de laboratoire pour tamisage tridimensionnel sec et humide

- Agitateur mécanique horizontal de laboratoire multifonctionnel à petite vitesse réglable pour laboratoire

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

Les gens demandent aussi

- Pourquoi utilise-t-on un tamiseur vibrant électromagnétique de laboratoire ? Optimiser le prétraitement chimique des coquilles de noix

- Pourquoi un système de tamisage standardisé est-il nécessaire pour la recherche sur l'herbe à éléphant ? Assurer la cohérence fiable des échantillons

- Pourquoi utiliser un tamiseur vibrant pour la poudre de PET ? Obtenir un contrôle précis de la taille des particules pour la recherche chimique

- Pourquoi la classification des poudres par tamisage standard est-elle essentielle pour les réactions SHS ? Obtenez des résultats de nitruration supérieurs

- Pourquoi un système de tamisage vibrant de précision est-il important pour l'analyse des alliages Pt/Pd ? Assurer l'intégrité des données et la précision de la DRX