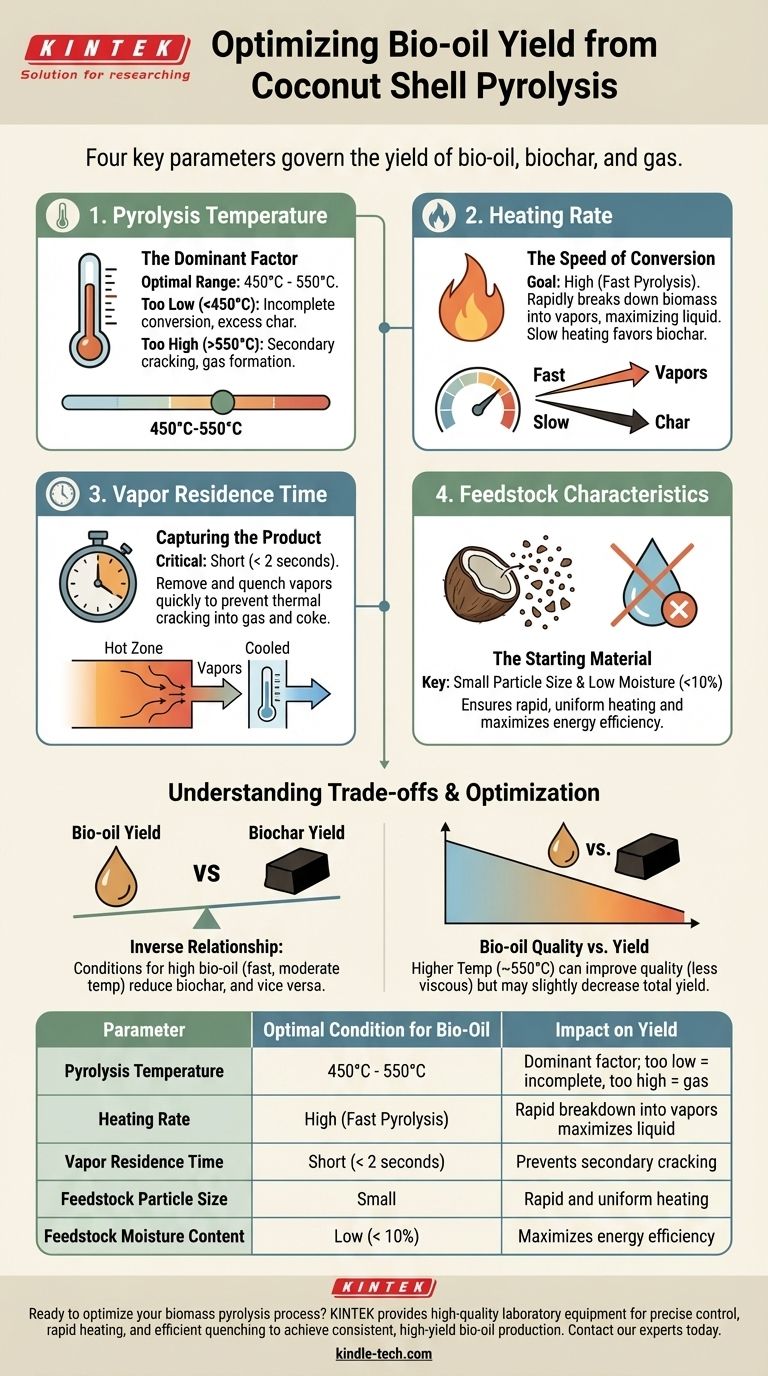

En fin de compte, quatre paramètres clés du processus régissent le rendement en bio-huile issu de la pyrolyse des coques de noix de coco : la température de pyrolyse, le taux de chauffage, le temps de résidence des vapeurs et les caractéristiques physiques de la matière première elle-même. Bien que tous soient importants, le contrôle de la température et du taux de chauffage offre le levier le plus significatif sur la distribution finale du produit.

Le défi fondamental dans la production de bio-huile n'est pas seulement de chauffer la coque de noix de coco, mais de contrôler la vitesse et la durée de cette chaleur. Maximiser le rendement liquide nécessite une décomposition thermique rapide de la biomasse et un refroidissement immédiat des vapeurs résultantes pour éviter qu'elles ne se décomposent davantage en gaz.

Paramètres clés de la pyrolyse influençant le rendement en bio-huile

Pour convertir efficacement les coques de noix de coco en bio-huile, vous devez gérer un équilibre délicat entre plusieurs variables interdépendantes. Chacune joue un rôle distinct dans la détermination si vous produisez principalement du liquide (bio-huile), du solide (biocharbon) ou du gaz.

Température de pyrolyse : le facteur dominant

La température est le paramètre le plus influent. Elle dicte l'étendue de la décomposition de la biomasse.

Pour la production de bio-huile à partir de coques de noix de coco, la plage de température optimale se situe généralement entre 450 °C et 550 °C. En dessous de cette plage, la conversion est incomplète, laissant un excès de charbon. Au-dessus de cette plage, le craquage secondaire des vapeurs se produit, décomposant les liquides précieux en gaz non condensables et réduisant votre rendement en bio-huile.

Taux de chauffage : la vitesse de conversion

Le taux de chauffage détermine les voies chimiques favorisées pendant la pyrolyse.

Pour maximiser la bio-huile, un taux de chauffage élevé est essentiel. Ce processus, connu sous le nom de pyrolyse rapide, décompose rapidement la cellulose, l'hémicellulose et la lignine de la coque de noix de coco en vapeurs. Les faibles taux de chauffage, en revanche, favorisent la formation de biocharbon solide.

Temps de résidence des vapeurs : capturer le produit

Ceci fait référence à la durée pendant laquelle les vapeurs chaudes de pyrolyse restent dans la zone du réacteur à haute température.

Un temps de résidence des vapeurs court est essentiel pour un rendement élevé en bio-huile. L'objectif est d'extraire les vapeurs du réacteur chaud et de les refroidir (tremper) le plus rapidement possible, généralement en moins de deux secondes. Si les vapeurs s'attardent dans la zone chaude, elles se craqueront thermiquement en gaz de moindre valeur et en coke solide, diminuant le rendement liquide final.

Caractéristiques de la matière première : le matériau de départ

L'état initial de la matière première de coque de noix de coco a un impact significatif sur l'efficacité du processus.

Deux caractéristiques principales sont importantes : la taille des particules et la teneur en humidité. Les particules plus petites chauffent plus rapidement et uniformément, favorisant les réactions rapides nécessaires à la bio-huile. De même, une faible teneur en humidité (généralement inférieure à 10 %) est cruciale, car l'énergie requise pour évaporer l'eau est gaspillée et ne contribue pas à la réaction de pyrolyse.

Comprendre les compromis : bio-huile contre biocharbon contre gaz

L'optimisation pour un produit signifie intrinsèquement minimiser l'importance des autres. Comprendre cette relation est fondamental pour le contrôle des processus et l'atteinte de votre résultat souhaité.

Le dilemme du rendement du produit

Il existe une relation inverse entre les rendements en bio-huile et en biocharbon.

Les conditions qui favorisent un rendement élevé en bio-huile (chauffage rapide, température modérée) entraînent nécessairement un rendement en biocharbon plus faible. Inversement, les conditions conçues pour maximiser le biocharbon (chauffage lent, plage de température plus large) produiront très peu de bio-huile.

Considérations sur la qualité de la bio-huile

Maximiser le rendement ne signifie pas toujours maximiser la qualité.

Faire fonctionner le processus à l'extrémité supérieure de la plage de température optimale (par exemple, 550 °C) peut légèrement diminuer le rendement liquide total en raison d'une certaine formation de gaz, mais cela peut également améliorer la qualité de la bio-huile en réduisant sa viscosité et sa teneur en eau. C'est un compromis opérationnel critique à considérer.

Optimiser votre processus pour la bio-huile

Votre ensemble de paramètres idéal dépend entièrement de votre objectif principal. Utilisez ces lignes directrices pour orienter votre stratégie opérationnelle.

- Si votre objectif principal est de maximiser le rendement en bio-huile : Visez un taux de chauffage rapide avec une température maximale d'environ 500 °C et assurez-vous que le temps de résidence des vapeurs est inférieur à deux secondes.

- Si votre objectif principal est une production équilibrée de bio-huile et de biocharbon : Utilisez un taux de chauffage plus lent et une température légèrement inférieure (environ 400-450 °C), ce qui augmentera la formation de charbon au détriment d'une partie du liquide.

- Si votre objectif principal est de produire une bio-huile de meilleure qualité (moins visqueuse) : Opérez près de l'extrémité supérieure de la plage de température optimale (environ 550 °C), en acceptant un rendement liquide global légèrement inférieur.

Maîtriser ces facteurs vous permet de contrôler précisément le processus de pyrolyse et de transformer les déchets de coques de noix de coco en votre produit de valeur souhaité.

Tableau récapitulatif :

| Paramètre | Condition optimale pour la bio-huile | Impact sur le rendement |

|---|---|---|

| Température de pyrolyse | 450°C - 550°C | Facteur dominant ; trop bas = conversion incomplète, trop élevé = formation de gaz |

| Taux de chauffage | Élevé (Pyrolyse rapide) | La décomposition rapide de la biomasse en vapeurs maximise le rendement liquide |

| Temps de résidence des vapeurs | Court (< 2 secondes) | Empêche le craquage secondaire des vapeurs en gaz |

| Taille des particules de la matière première | Petite | Assure un chauffage rapide et uniforme |

| Teneur en humidité de la matière première | Faible (< 10%) | Maximise l'efficacité énergétique pour les réactions de pyrolyse |

Prêt à optimiser votre processus de pyrolyse de biomasse ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour la recherche et le développement avancés. Que vous augmentiez la production de bio-huile ou que vous affiniez vos paramètres de pyrolyse, notre expertise peut vous aider à obtenir un contrôle précis de la température, des taux de chauffage rapides et un refroidissement efficace des vapeurs.

Nous vous aidons à :

- Atteindre une production de bio-huile constante et à haut rendement.

- Choisir le bon équipement pour votre matière première et vos objectifs spécifiques.

- Améliorer la qualité et la valeur de vos produits biosourcés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire. Transformons ensemble vos déchets de biomasse en produits de valeur.

Prenez contact avec KINTEK pour une consultation

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la résistance des pièces frittées ? Obtenez des performances techniques pour vos composants

- Comment fonctionne la pulvérisation cathodique magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- Quelle est l'efficacité de la pyrolyse des plastiques ? Une analyse approfondie du rendement massique, du bilan énergétique et de la viabilité économique

- Le frittage laser est-il la même chose que la fusion ? Comprenez les différences clés pour votre processus de fabrication additive

- Quels sont les problèmes environnementaux liés à l'extraction des diamants ? Découvrez le véritable coût écologique et humain.

- Quels sont les composants du frittage ? Maîtriser le processus en 4 étapes pour des matériaux plus solides

- Quels sont les problèmes environnementaux liés à la biomasse ? Les coûts cachés d'une source d'énergie « verte »

- Qu'est-ce que le frittage conventionnel ? Transformer la poudre en matériaux denses et à haute résistance